商机详情 -

辽宁集成阀块设计

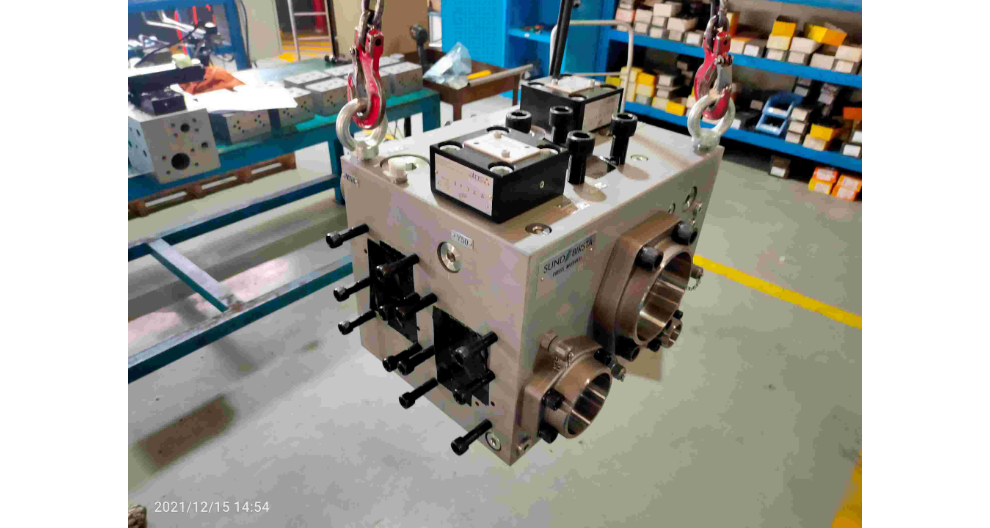

工程机械(如挖掘机、装载机、起重机、压路机等)是集成阀块的重要应用领域。在工程机械中,液压系统需要实现复杂的动作控制,如动臂的升降、斗杆的伸缩、铲斗的翻转等。集成阀块将控制这些动作的液压阀集成在一起,不仅简化了系统结构,减小了设备的体积和重量,还提高了系统的响应速度和工作可靠性,适应了工程机械恶劣的工作环境和强高度的作业要求。例如,挖掘机的主控制阀就是一个大型的集成阀块,它集成了多个换向阀、溢流阀、减压阀等元件,通过控制液压油的流向和流量,实现挖掘机各执行机构的协调动作。阀块流道采用R角过渡设计,避免流体湍流导致的能量损失。辽宁集成阀块设计

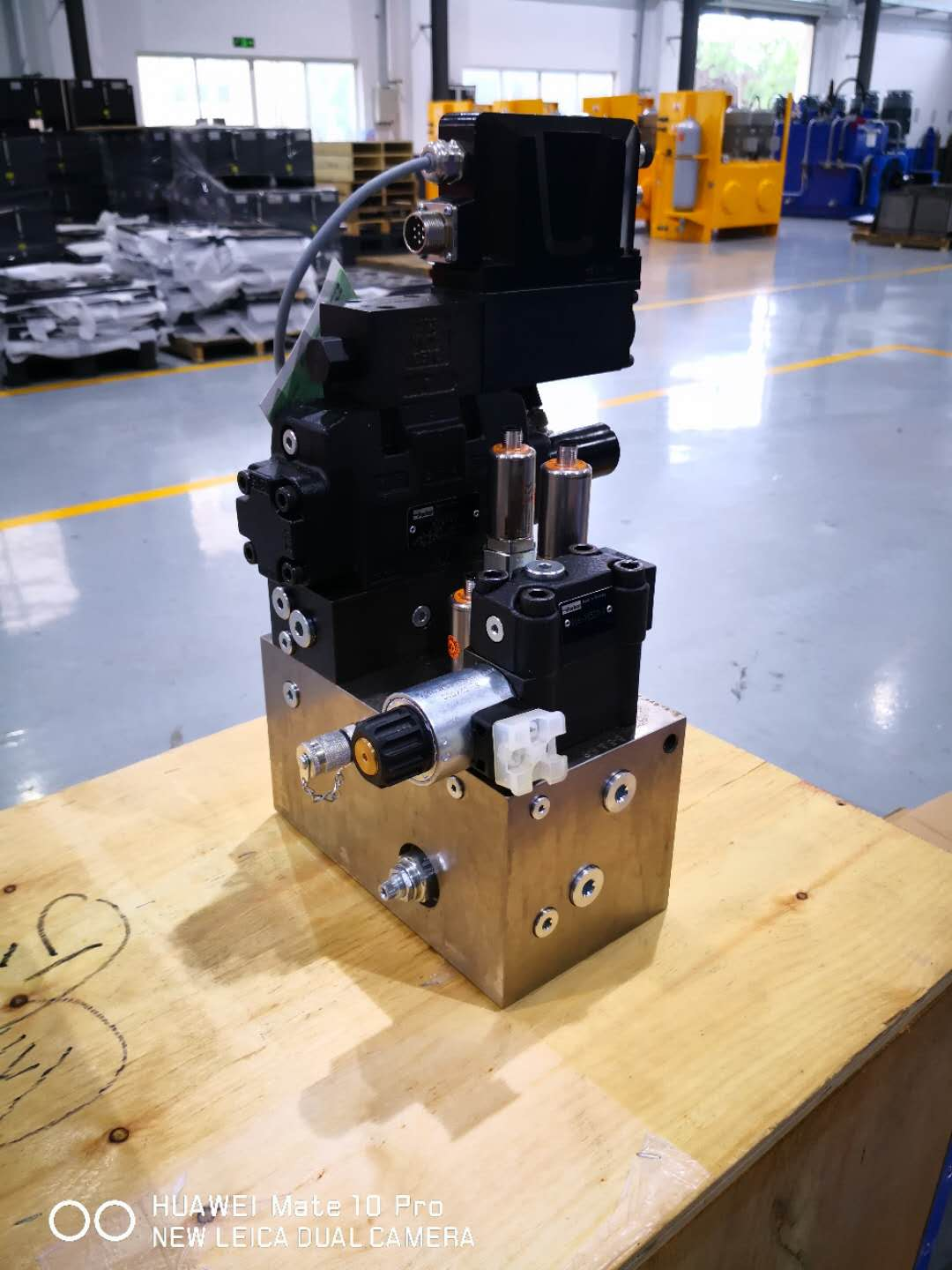

集成式标准阀块:集成式标准阀块是将多种不同类型的液压控制阀件,如方向阀、压力阀、流量阀等,高度集成在一个阀块体上,形成一个功能完备、紧凑的液压控制单元。这种阀块通常根据特定的液压系统控制要求进行定制化设计,内部油路经过精心优化,各控制阀件之间的协同工作性能出色。集成式标准阀块能够有效减少系统中管路的连接数量,降低泄漏风险,提高系统的整体可靠性与稳定性。它广泛应用于各类复杂的液压系统,如机床的液压控制系统、注塑机的液压动力系统等,为这些设备提供精细、高效的液压控制,保障设备的高精度运行与复杂工艺动作的实现。辽宁集成阀块设计阀块内部流道采用CNC精密加工,确保流体通过时压降降低15%-20%。

铝合金阀块制造始于原材料选择,通常选用纯度高、杂质含量低的铝合金锭。对于不同应用场景,材料选择各有侧重:航空航天领域多采用强高度铝合金(如 7075),以满足严苛力学性能要求;而在一般工业及民用领域,6061 铝合金因综合性能良好、成本适中成为优先。原材料经熔炼炉高温熔化后,进入铸造环节。重力铸造凭借设备简单、成本低的优势,适用于结构不太复杂、尺寸较大的阀块生产;低压铸造则以其充型平稳、铸件致密度高的特点,常用于对内部质量要求较高的阀块制造;对于一些形状复杂、精度要求极高的阀块,压铸工艺展现出独特优势,可实现高效、高精度成型,但设备投资较大且对模具寿命有一定挑战。

集成阀块主要由以下几部分构成:阀体(金属实体):通常由铸铁、锻钢或铝合金等材料制成,是集成阀块的主体结构,内部加工有各种贯通的油道,用于连接不同的液压元件,实现液压油的流通。液压阀及辅助元件:包括各种换向阀、压力控制阀(如溢流阀、减压阀)、流量控制阀(如节流阀、调速阀)、单向阀等,以及接头、堵头、测压接头、排气阀等辅助元件,它们通过螺纹连接、法兰连接等方式安装在阀块的表面或内部。密封装置:为防止液压油泄漏,在液压阀与阀块的结合面、油道的连接处等部位设置有密封圈(如O型圈、组合密封垫等)。不锈钢阀块具有良好的导热性,配合散热片设计,可快速散发工作热量。

铝合金阀块的内部流道宛如一座精心规划的 “地下迷宫”,其设计需综合考量诸多因素。流道的布局需依据流体控制逻辑,确保流体在各阀门元件间顺畅流动,避免出现紊流、死区等现象,以降低压力损失并提升控制精度。流道尺寸的确定与流体流量、流速紧密相关,需通过严谨的流体力学计算,保证在最大流量工况***速处于合理范围,防止因流速过高引发冲蚀磨损,或因流速过低影响系统响应速度。例如,在液压系统中,对于高压大流量的工况,流道直径通常较大且内壁要求极为光滑;而在一些对流量控制精度要求极高的微小流量系统中,流道设计则更为精细,尺寸可能以毫米甚至亚毫米计。低温环境下,特殊材质阀块保持-40℃仍能正常工作。辽宁集成阀块设计

轻量化设计结合强高度材质,同等体积下重量比铸铁阀块减轻。辽宁集成阀块设计

在机床领域,标准阀块是液压控制系统的重心部件,为机床的精确运动控制提供关键支持。以数控加工中心为例,标准阀块通过精细控制液压油的流向、压力和流量,驱动工作台的快速移动、定位以及主轴的变速、制动等动作。在高速切削过程中,阀块能够迅速响应控制系统指令,调节液压油流量,确保工作台以稳定的速度进给,实现高精度的零件加工。同时,通过压力控制阀对系统压力的精确调节,保障主轴在不同切削工况下能够输出稳定的扭矩,提高加工质量与效率。此外,标准阀块的高度集成化设计,减少了机床液压系统中管路的数量与复杂性,降低了泄漏风险,提高了系统的可靠性与稳定性,为机床长时间、高精度运行提供坚实保障。辽宁集成阀块设计