商机详情 -

西藏集成阀块制造

随着科技飞速发展,铝合金阀块未来将朝着高性能、轻量化、智能化方向迈进。在高性能方面,通过研发新型铝合金材料及优化制造工艺,进一步提升阀块的强度、硬度与耐腐蚀性,使其能适应更高压力、更复杂工况以及极端环境条件,如深海高压、高温高压化工环境等。轻量化进程将持续推进,借助先进的结构设计理念(如拓扑优化、增材制造实现的点阵结构设计),在不降低性能前提下,比较大限度减轻阀块重量,满足航空航天、新能源汽车等对轻量化需求强烈的行业发展。智能化将成为铝合金阀块发展的重要趋势。振动分析技术应用于阀块设计,有效降低工作时的噪音污染。西藏集成阀块制造

通过在阀块中集成传感器(如压力传感器、流量传感器、温度传感器等)与智能控制模块,实现对流体参数的实时监测与精细控制。阀块可根据实时工况自动调整工作状态,实现自适应控制,提高系统运行效率与可靠性。同时,智能化阀块还能通过物联网技术与上位机或其他设备进行数据交互,便于远程监控、诊断与管理,为工业自动化、智能化升级提供有力支撑。此外,随着绿色制造理念深入人心,铝合金阀块制造过程将更加注重节能减排,采用环保型制造工艺与材料,降低对环境的影响,实现可持续发展。西藏集成阀块制造阀块内部流道经过电化学去毛刺处理,光滑无残留,减少流体阻力并防止颗粒滞留。

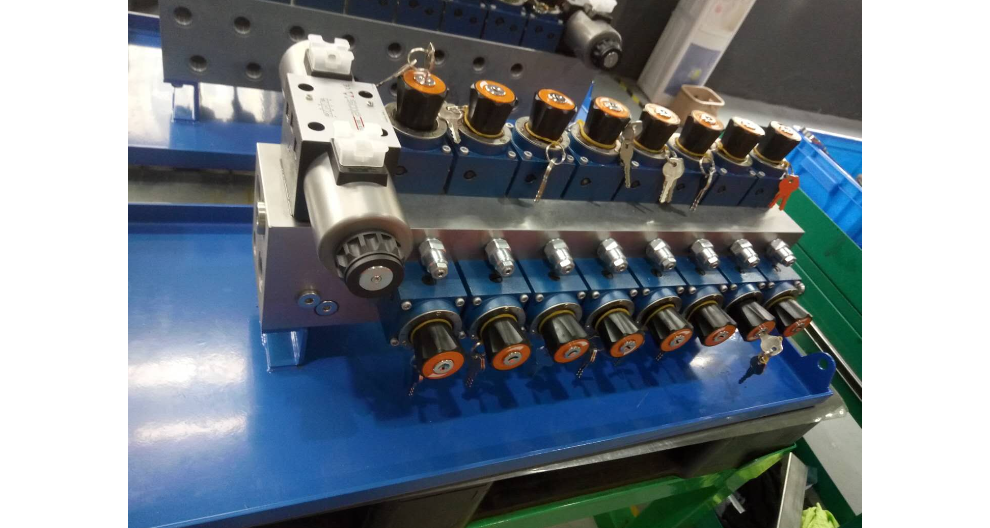

集成式标准阀块:集成式标准阀块是将多种不同类型的液压控制阀件,如方向阀、压力阀、流量阀等,高度集成在一个阀块体上,形成一个功能完备、紧凑的液压控制单元。这种阀块通常根据特定的液压系统控制要求进行定制化设计,内部油路经过精心优化,各控制阀件之间的协同工作性能出色。集成式标准阀块能够有效减少系统中管路的连接数量,降低泄漏风险,提高系统的整体可靠性与稳定性。它广泛应用于各类复杂的液压系统,如机床的液压控制系统、注塑机的液压动力系统等,为这些设备提供精细、高效的液压控制,保障设备的高精度运行与复杂工艺动作的实现。

密封与防泄漏设计是保障标准阀块正常工作的关键环节。在阀块体与各元件的连接处,如阀件安装面、管接头连接处、工艺孔封堵处等,均需设置可靠的密封结构。常用的密封方式包括采用 O 型密封圈、Y 型密封圈、组合密封垫圈等,依据不同的工作压力、温度、介质以及密封部位的结构特点,合理选择适配的密封件。例如,在高压、高速的主级孔道连接处,可选用抗挤压、耐磨损性能优良的组合密封垫圈;在先导控制油路等低压、小流量部位,O 型密封圈凭借其结构简单、安装方便、密封性能良好的特点得到广泛应用。此外,在设计过程中,要对密封部位的表面粗糙度、配合精度等提出严格要求,确保密封件能够紧密贴合,形成有效的密封屏障,防止油液泄漏导致系统压力下降、效率降低甚至设备故障。同时,对于可能出现泄漏的部位,可设置泄漏收集与引流装置,及时将泄漏油液引出系统,避免对设备与工作环境造成污染与损害。石油化工行业,防爆型不锈钢阀块搭配防静电设计,保障易燃易爆环境下的安全。

集成阀块的材料选择需根据其工作环境和使用要求来确定。常用的材料包括铝合金、不锈钢、碳钢等。铝合金具有重量轻、耐腐蚀性好、加工性能优良等特点,适用于一般工业应用;不锈钢则具有更高的耐腐蚀性和强度,适用于恶劣环境或高压力应用;碳钢则具有较高的强度和硬度,适用于对成本敏感且对耐腐蚀性要求不高的场合。为了提高集成阀块的耐腐蚀性和美观性,通常需要对其进行表面处理。常用的表面处理工艺包括喷砂、抛光、电镀、喷涂等。喷砂可以去除表面的毛刺和氧化层,提高表面的粗糙度;抛光则可以进一步提高表面的光洁度;电镀和喷涂则可以在表面形成一层保护膜,提高耐腐蚀性。表面处理工艺提升阀块耐腐蚀性,适应海洋工程等恶劣环境。西藏集成阀块制造

不锈钢阀块支持硬密封(金属对金属)或软密封(氟橡胶/硅胶),适应不同工况需求。西藏集成阀块制造

集成阀块通常由阀体、阀芯、密封件、控制元件及连接接口等部分组成。阀体是集成阀块的基础,一般采用强高度金属材料(如铝合金、不锈钢等)制成,以确保足够的强度和耐腐蚀性。阀芯则根据控制需求设计成不同的形状和结构,以实现特定的控制功能。密封件用于防止流体泄漏,确保系统的密封性。控制元件(如电磁阀、手动阀等)则根据外部信号(电信号、机械信号等)控制阀芯的位置,从而改变流体的通路。连接接口则用于与外部管路或执行机构相连,实现流体的输入与输出。西藏集成阀块制造