商机详情 -

浙江复杂结构压铸模具费用

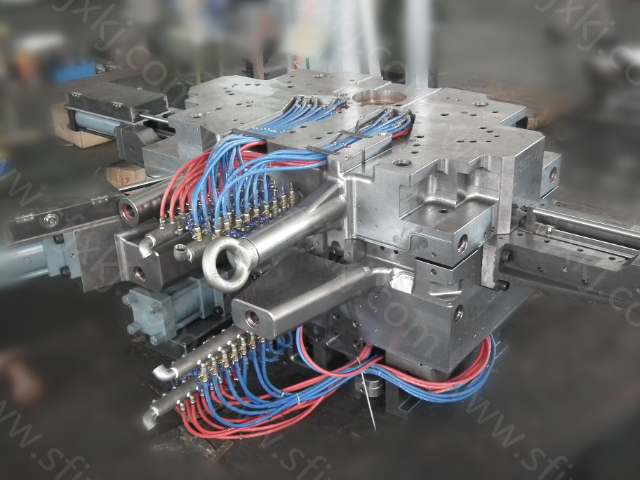

压铸模具的表面处理技术压铸模具的表面处理技术对其性能提升明显。从同行网站技术分享及专业论坛讨论可知,常见的表面处理有氮化、镀硬铬等。氮化处理能在模具表面形成一层硬度高、耐磨性好的氮化层,提高模具抗热疲劳与抗粘模性能。在上海神富机械科技有限公司,对于一些压铸铝合金产品的模具,我们常采用气体氮化工艺,使模具表面硬度大幅提高,减少金属液对模具表面的冲刷磨损,延长模具寿命。镀硬铬则可使模具表面更光滑,降低脱模阻力,减少铸件表面拉伤。不同的表面处理技术适用于不同的压铸工况,我们会根据模具实际使用情况,选择合适的表面处理方式,提升模具综合性能。 铝合金压铸件加工需高硬度压铸模具适配。浙江复杂结构压铸模具费用

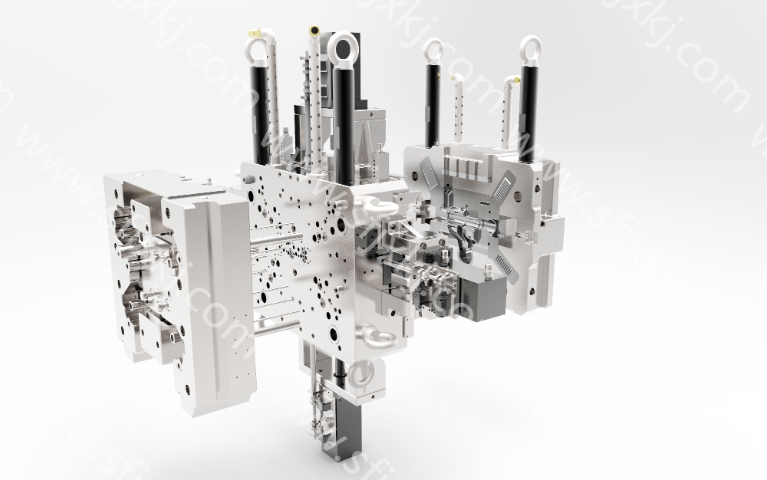

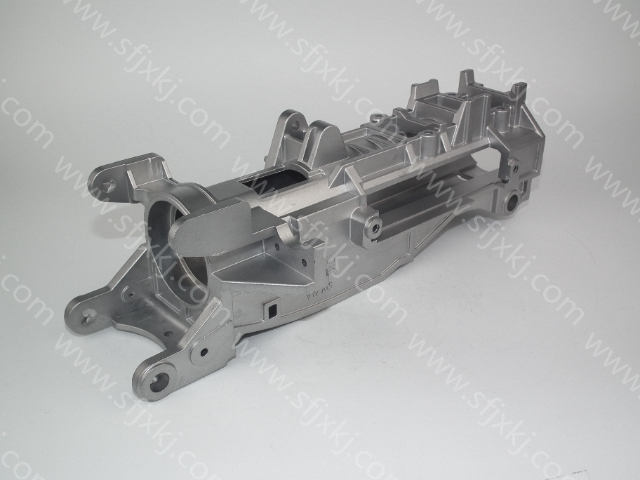

压铸模具能够根据不同行业的零件特性与生产场景,提供定制化解决方案,适配从轻型小件到重型结构件的全品类压铸需求。在汽车制造领域,从发动机缸体、变速箱壳体等重型结构件,到车门铰链、座椅支架等中小型连接件,均依赖压铸模具实现批量生产。针对汽车零件对强度与精度的高要求,压铸模具可采用多型腔同步成型设计,结合强度高模具钢材质,确保零件尺寸公差控制在±以内,同时满足汽车行业对零件一致性的严苛标准,适配汽车生产线的**节拍需求。在家电行业,空调压缩机外壳、洗衣机内筒支架等零件需兼顾轻量化与耐用性,压铸模具通过优化型腔流道设计,实现铝合金、锌合金等轻质金属的精确成型,既能减少零件重量(较传统铸铁件减重40%以上),又能保证零件表面光滑度,无需额外抛光即可满足家电外观要求,适配家电产品轻量化、高颜值的生产需求。此外,在新能源领域,充电桩壳体、光伏逆变器外壳等零件需具备抗腐蚀、抗冲击特性,压铸模具通过表面氮化处理与防粘涂层技术,提升模具耐磨性与脱模顺畅度,确保零件成型后无飞边、无裂痕,同时适配新能源产品户外使用的复杂环境,为新能源装备的稳定运行提供基础保障。性能表现硬核,保障生产**稳定从重要性能维度来看。 浙江复杂结构压铸模具费用卫浴配件压铸模,镜面效果好,减少抛光工序。

为企业创造多维价值压铸模具的价值不仅体现在技术层面,更能从成本、效率、环保等维度为企业赋能,助力产业可持续发展。在成本优化方面,压铸模具的“近净成型”特性可大幅减少原材料浪费与后续加工成本。以家电行业的冰箱压缩机底座为例,采用压铸模具生产后,材料利用率从传统铸造的70%提升至95%以上,同时省去了铣平面、钻安装孔等5道工序,单件生产成本降低40%,年产能100万件的企业可年省成本超千万元。在生产效率提升上,压铸模具的快速换型能力为企业应对多品种生产提供支持。通过标准化的模具接口与快速定位装置,模具更换时间从传统的4-6小时缩短至1-2小时,配合自动化压铸生产线,可实现“多品种、小批量”订单的快速切换。例如,汽车零部件企业可在同一生产线上,通过更换模具依次生产发动机支架、变速箱壳体等不同零件,大幅提升设备利用率。在环保层面,压铸模具适配的压铸工艺属于低能耗、低污染的绿色制造技术。相较于砂型铸造,压铸生产无需使用石英砂等一次性造型材料,减少了固废排放;同时,压铸过程中的金属废料可100%回收重熔,实现资源循环利用。据测算,采用压铸工艺生产金属零件,每吨产品的碳排放较传统工艺降低25%。

在压铸生产中,模具损坏常见的形式是裂纹、开裂。应力是导致模具损坏的主要原因。热、机械、化学、操作冲击都是产生应力之源,包括有机械应力和热应力,上海神富模具机械科技有限公司来教您如何预防压铸模具出现裂纹、开纹。一、造成压铸生产模具损坏的原因1.在模具加工制造过程中1)毛坯锻造质量问题有些模具只生产了几百件就出现裂纹,而且裂纹发展很快。有可能是锻造时只保证了外型尺寸,而钢材中的树枝状晶体、夹杂碳化物、缩孔、气泡等疏松缺陷沿加工方法被延伸拉长,形成流线,这种流线对以后的的淬火变形、开裂、使用过程中的脆裂、失效倾向影响极大。2)在车、铣、刨等终加工时产生的切削应力,这种应力可通过中间退火来消除。3)淬火钢磨削时产生磨削应力,磨削时产生摩擦热,产生软化层、脱碳层,降低了热疲劳强度,容易导致热裂、早期裂纹。对h13钢在精磨后,可采取加热至510-570℃,以厚度每25mm保温一小时进行消除应力退火。4)电火花加工产生应力。模具表面产生一层富集电极元素和电介质元素的白亮层,又硬又脆,这一层本身会有裂纹,有应力。电火花加工时应采用高的频率,使白亮层减到小,必须进行抛光方法去除,并进行回火处理,回火在三级回火温度进行。定制化压铸模具,适配多材质,满足多样需求。

压铸模具能够根据不同行业的零件特性与生产场景,提供定制化解决方案,适配从轻型小件到重型结构件的全品类压铸需求。在汽车制造领域,从发动机缸体、变速箱壳体等重型结构件,到车门铰链、座椅支架等中小型连接件,均依赖压铸模具实现批量生产。针对汽车零件对强度与精度的高要求,压铸模具可采用多型腔同步成型设计,结合强度高模具钢材质,确保零件尺寸公差控制在±以内,同时满足汽车行业对零件一致性的严苛标准,适配汽车生产线的**节拍需求。在家电行业,空调压缩机外壳、洗衣机内筒支架等零件需兼顾轻量化与耐用性,压铸模具通过优化型腔流道设计,实现铝合金、锌合金等轻质金属的精确成型,既能减少零件重量(较传统铸铁件减重40%以上),又能保证零件表面光滑度,无需额外抛光即可满足家电外观要求,适配家电产品轻量化、高颜值的生产需求。此外,在新能源领域,充电桩壳体、光伏逆变器外壳等零件需具备抗腐蚀、抗冲击特性,压铸模具通过表面氮化处理与防粘涂层技术,提升模具耐磨性与脱模顺畅度,确保零件成型后无飞边、无裂痕,同时适配新能源产品户外使用的复杂环境,为新能源装备的稳定运行提供基础保障。性能表现硬核,保障生产**稳定从重要性能维度来看。高适配压铸模具,贴合生产流程,操作更便捷。浙江复杂结构压铸模具费用

铜合金压铸对模具耐高温性要求高。浙江复杂结构压铸模具费用

品质稳定的“保证书”在竞争激烈的市场中,产品品质的稳定性是赢得客户信任的基石。压铸模具,正是这份稳定性的“保证书”。一旦模具经过验证并投入生产,其生产的每一个零件都几乎完全相同,尺寸公差可控制在±0.1mm甚至更高精度。这种高度的重复性源于模具型腔的刚性和稳定性。品质高的模具钢材、精密的加工、合理的热处理和严谨的装配,共同确保了模具在数百万次循环中保持其几何精度。稳定的模具性能意味着生产过程受控,产品质量波动小,不良率低。这对于需要大批量供货、对一致性要求极高的行业(如汽车、医疗设备)至关重要。客户拿到的不仅是单个合格品,更是持续稳定的品质高供应。选择经过严格质量体系认证(如IATF16949)的模具供应商,就是为您的产品品质上了双重保险。浙江复杂结构压铸模具费用