商机详情 -

宿迁可靠压铸模具直销

压铸模具可定制化设计,满足特殊需求。针对异形灯具外壳的生产,压铸模具可根据产品形状设计抽芯结构,成型复杂曲面。某灯具厂使用后,外壳一次成型无需拼接,密封性能提升,防水等级达IP65,适应户外使用环境。定制化模具还能优化浇口位置,避免零件表面留下明显痕迹,提升产品美观度。压铸模具冷却系统优化,提升成型质量。大型压铸零件生产中,冷却不均会导致零件变形,模具通过合理布置冷却水道,使零件各部位冷却速度一致。某汽车轮毂厂使用后,轮毂变形量从0.5mm降至0.2mm,动平衡合格率提升20%。冷却效率提升还缩短了成型周期,单模次生产时间减少10秒,日产能增加500件。卫浴配件压铸模,镜面效果好,减少抛光工序。宿迁可靠压铸模具直销

3C电子行业追求产品轻薄化、精细化,压铸模具在此展现出独特优势。智能手机、平板电脑的金属外壳,需满足外观精美、结构坚固且尺寸精确的要求。压铸模具通过高精度的加工工艺,能打造出细腻的表面纹理和复杂的内部结构,实现超薄边框与精密按键的成型。同时,模具的快速换模技术和多腔设计,满足了电子产品大批量、多样化生产需求,缩短新品上市周期。在5G技术普及的背景下,压铸模具助力生产具有高信号传输性能的金属中框,确保产品在追求美观与轻薄的同时,满足通信技术要求,推动3C电子产品迭代升级。家电制造行业产品种类繁多,对零部件的成本控制与质量稳定性需求迫切,压铸模具为其提供了有效解决方案。在空调压缩机壳体、洗衣机内筒等部件生产中,压铸模具的自动化生产特性,减少了人工干预,降低生产成本。模具的耐磨性能与耐高温性能,保证了长时间连续生产的稳定性,提高产品良品率。此外,压铸模具可根据家电产品外观设计需求,快速调整模具结构,实现个性化产品的生产,满足消费者多样化需求,助力家电企业提升市场竞争力,推动行业向智能化、个性化制造转型。航空航天领域对零部件的性能与可靠性要求近乎苛刻。 宿迁可靠压铸模具直销针对异形件定制,型腔贴合度高,铸件无飞边毛刺。

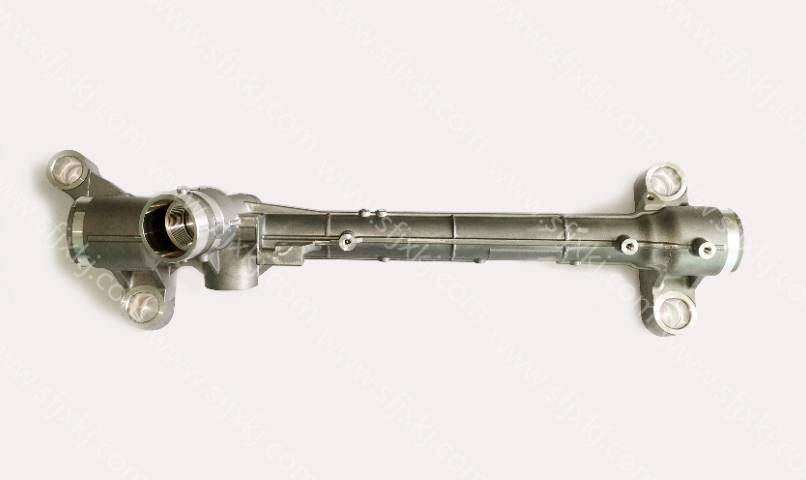

压铸模具在汽车零部件生产中应用***,其高精度成型是**优势。传统铸造模具精度不足,导致零件需多次加工,而压铸模具通过精密加工,型腔尺寸误差可控制在±0.03mm内。某汽车发动机缸体生产企业使用后,缸体孔位精度提升40%,直接省去后续镗孔工序,单件加工时间缩短15分钟。且模具成型的零件表面粗糙度达Ra1.6μm,无需打磨即可装配,产品合格率从82%升至98%,每年减少废品损失超50万元。压铸模具能高效成型复杂结构零件,提升生产效率。在新能源汽车电机壳生产中,零件带有散热鳍片和安装凸台,传统模具难以一次成型,压铸模具通过优化浇道设计,可一次性完成所有结构成型。某电机厂使用后,电机壳生产工序从 5 道减至 1 道,生产效率提升 3 倍,单日产能从 500 件增至 1500 件。同时,模具采用多腔设计,一次可压铸 4 个零件,进一步缩短生产周期,满足大批量生产需求。

直接进入下一生产环节,生产周期缩短了25%。该企业相关负责人表示,引入质优压铸模具后,手机中框的生产效率和品质都有了明显提升,产品在市场上更具竞争力。医疗行业对器械零部件的精度和安全性要求极为严苛。一些手术器械的零部件结构复杂,带有精细的凹槽和微孔,传统制造工艺难以满足要求。而压铸模具通过巧妙的结构设计,能一次性成型这些复杂部件,且部件表面光滑,符合医疗行业的卫生标准。某医疗器械企业采用压铸模具生产骨科手术钳部件后,生产周期缩短了30%,同时部件的精度满足了手术操作的精确需求,相关产品通过了严格的医疗设备检测。压铸模具的耐用性也为企业降低了成本。采用特殊材料和工艺制作的压铸模具,在汽车底盘部件生产中,可承受超10万次的压铸循环,使用寿命较普通模具延长了50%。这意味着企业减少了模具更换次数,降低了因更换模具导致的停机时间,每年*在模具采购和维护上就能节省20万元左右。如今,压铸模具已成为汽车制造企业提升竞争力的重要助力,在汽车零部件生产中的应用越来越广,为汽车制造业的高质量发展提供了有力支持。 散热槽清晰,保障电机运行效率。

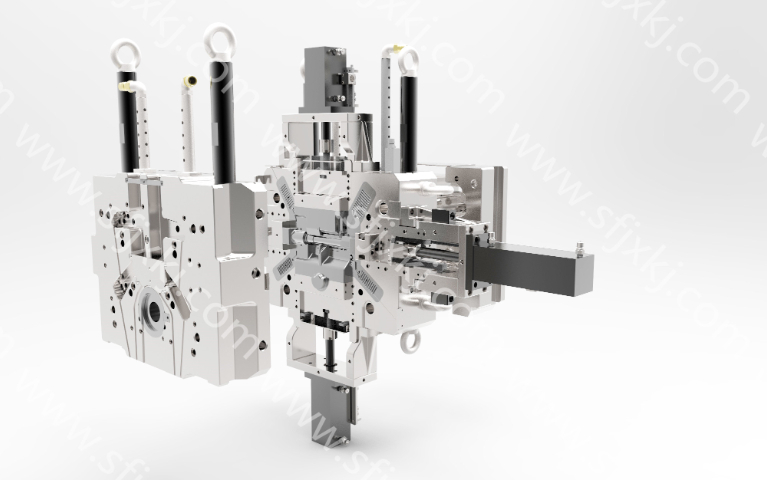

质量是企业的生命线,我们建立了严格的质量管控体系,确保每一副压铸模具都品质如一。从原材料采购开始,对每一批钢材进行严格检验,保证材料质量符合标准。在模具制造过程中,设立多道质量检测关卡,对加工尺寸、表面质量、装配精度等进行细致检测。采用先进的检测设备与科学的检测方法,对模具进行全面性能测试,如耐压测试、耐磨测试等。每一副出厂的模具都经过严格质量把控,以稳定可靠的品质,为您的生产过程保驾护航,让您放心使用。薄壁件压铸模具,成型均匀质量好,适用于笔记本外壳生产,轻薄。宿迁可靠压铸模具直销

智能化压铸模具,可实时监控状态,适用于自动化生产线,运维便捷。宿迁可靠压铸模具直销

压铸模具的定制化服务,能够满足不同客户的个性化需求。专业的模具设计团队根据客户的产品设计要求、生产工艺需求,量身定制专属的压铸模具方案。从模具的结构设计、材料选择到工艺参数优化,都充分考虑客户的实际情况。在医疗器械零部件生产中,针对医疗器械产品高精度、高洁净度的特殊要求,定制化压铸模具通过特殊的材料处理与结构设计,确保生产出的医疗器械零部件符合行业标准,为医疗器械企业提供精确、高效的生产解决方案。压铸模具在提高产品一致性方面表现优越。稳定的模具结构与精确的工艺控制,使得每一件压铸件都具有相同的尺寸精度与质量标准。在 3C 电子产品外壳生产中,使用高性能压铸模具能够实现大规模、标准化生产,确保每一个手机外壳、平板电脑外壳的尺寸误差控制在极小范围内,外观品质一致。这不仅提高了产品的良品率,降低生产成本,还提升了品牌形象,增强产品在市场中的竞争力,为 3C 电子行业的规模化生产提供有力支撑。宿迁可靠压铸模具直销