商机详情 -

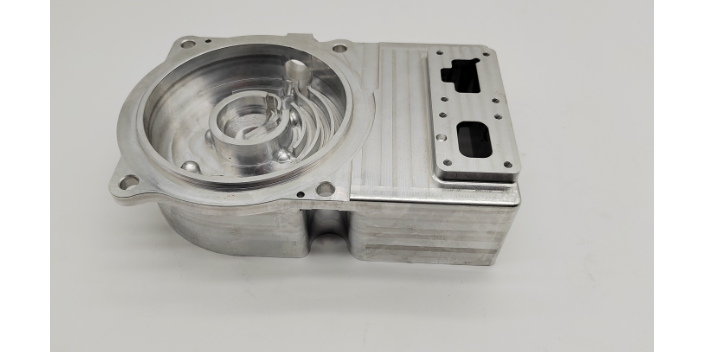

泉州精密零件加工

CNC加工的切削参数设置是一个复杂但至关重要的过程,它直接影响到加工效率、工件质量和刀具寿命。以下是进行CNC加工切削参数设置的基本步骤:1. 选择合适的刀具:根据工件的材质、形状和加工要求选择合适的刀具,确保刀具的切削性能和工件材料相匹配。2. 确定切削速度:根据刀具材料、工件材料和加工要求,参考切削速度推荐表或计算公式,确定合适的切削速度。3. 设置进给速度:进给速度应根据刀具的刃数、切削深度和工件材料来设置,以确保切削平稳、表面质量良好。4. 确定切削深度:切削深度应根据刀具的强度和工件材料的硬度来设置,避免刀具过载或工件表面质量不佳。在设置切削参数时,还需要考虑机床的刚性和稳定性,以及切削液的使用等因素。合理的切削参数设置可以提高加工效率、降低成本,同时保证工件质量和刀具寿命。因此,建议在实际操作前进行充分的理论学习和实践探索,以掌握更加准确的切削参数设置技巧。CNC数控加工技术的应用提高了产品的竞争力和市场占有率。泉州精密零件加工

在CNC车床加工中实现精确的尺寸控制,关键在于确保CNC数控系统、伺服驱动装置、机械进给装置以及位置检测反馈装置之间的精确协同工作。首先,CNC数控系统通过数字运算向伺服驱动装置发出精确的控制信号,驱动伺服电机按照预定指令转动。伺服电机的实际转位值与指令转位值必须相符,这是实现精确尺寸控制的基础。其次,机械进给装置将伺服电机的转动传递给工作台,使工件与刀具之间产生精确的相对运动。同时,位置检测反馈装置实时检测工件与刀具之间的实际相对移动量,并将其转变成电信号反馈给CNC数控装置。较后,数控装置将指令转位量与反馈的实际转位量进行比较,根据比较结果对加工过程进行实时调整,以确保加工出的工件尺寸符合设计要求。此外,刀具补偿和插补算法等也是实现精确尺寸控制的重要手段。刀具补偿可以根据刀具磨损情况实时调整刀具路径,插补算法则可以在起点和终点之间进行“数据点密化”,以控制刀具在整个加工过程中的切削运动轨迹。泉州精密零件加工数控编程根据设计图参数进行,程序完成后输入数控系统以驱动加工。

设计适用于CNC加工的零件图纸时,首先要明确图纸的精度和尺寸标注,因为CNC机床的加工精度非常高,图纸的精确性直接影响到加工质量。图纸上应清晰标注所有必要的尺寸,包括长度、宽度、高度、直径、孔距等,并选择合适的单位,如毫米或英寸。其次,图纸上应明确材料的类型和规格,因为不同的材料对CNC加工的要求不同。同时,考虑到CNC机床的加工能力,设计的零件应避免过于复杂的结构和过小的加工尺寸。此外,图纸上还应注明表面粗糙度、公差等加工要求,以便CNC操作员正确设置加工参数。较后,设计完成后,应对图纸进行仔细审查,确保没有遗漏或错误,以避免加工过程中的浪费和延误。综上所述,设计适用于CNC加工的零件图纸需要综合考虑加工精度、材料、结构、加工要求等多个因素,确保图纸的准确性和完整性。

优化CNC加工路径以提高效率,关键在于减少不必要的切削次数、降低进给速度和提高切削速度。这要求编程人员深入理解加工过程,并根据工件的形状、材料和加工要求,合理设计刀具路径。同时,刀具的选择和安装也至关重要,直接影响到工件的加工精度和表面质量。此外,实施自动化和智能化技术也是提高效率的重要手段。例如,使用自动夹具和工件传送系统可以减少手工操作时间,降低人为错误的发生。利用机器学习和人工智能等技术,可以实现CNC系统的自适应控制和优化参数设置,进一步提高加工效率。较后,提升员工的技能水平也是关键。通过定期培训,员工可以掌握新的CNC加工技术和操作方法,提高工作效率,减少操作错误,更好地应对各种问题和挑战。这样,CNC加工路径的优化就能更好地实现,从而提高整体加工效率。CNC数控加工是现代制造业中不可或缺的一部分。

要实现复杂几何形状的CNC加工,首先需要高精度的CAD(计算机辅助设计)模型。设计师利用CAD软件绘制出产品的三维模型,然后将其转化为CNC机床能够识别的G代码。这是至关重要的一步,因为它决定了较终产品的精确性。接着,在CNC机床上加载适当的材料和切削工具。材料的选择应根据产品的需求和规格进行,切削工具的选择则取决于材料的硬度、切削效率等因素。在加工过程中,CNC机床将根据G代码的指令,精确地控制切削工具在材料上的移动。复杂的几何形状可能需要多步切削和不同的切削工具。CNC机床能够精确地控制每一步的切削深度、速度和位置,确保产品的精确性。较后,经过精细的打磨和抛光,复杂几何形状的产品就可以完成了。整个过程需要高度的专业知识和精密的设备,才能实现高质量、高精度的CNC加工。CNC车床加工可以实现多种材料的加工,如钢材、铝合金等。泉州精密零件加工

高速CNC加工节省30%时间,加工薄壁工件力度小,且提高精度。泉州精密零件加工

要确保CNC加工过程中的精确度和重复性,关键在于多个方面:首先,必须选择高质量的原材料和刀具,因为使用低质量的材料和工具会直接影响加工精度和表面质量。其次,CNC机床的维护和保养至关重要。定期对机床进行检查、清洁和润滑,确保其处于较佳工作状态,可以明显提高加工的精确度和稳定性。再者,合理的加工工艺和参数设置也是关键。根据工件的材质、形状和加工要求,选择合适的切削速度、进给量和切削深度,能够减少加工误差,提高加工效率。较后,对CNC机床进行定期的精度检测和校准也是必不可少的。通过使用专业的检测设备和校准方法,可以及时发现并修正机床的误差,确保其长期保持高精度和高重复性。综上所述,确保CNC加工过程中的精确度和重复性需要综合考虑材料、机床、工艺和检测等多个方面。泉州精密零件加工