商机详情 -

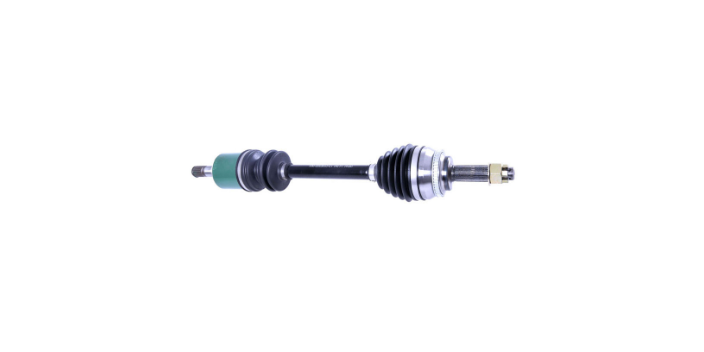

上海前轮驱动轴生产

随着环保法规的日益严格和消费者对燃油效率的高要求,轻量化成为汽车制造业的一个重要趋势。在驱动轴的设计和制造中,采用轻质材料如铝合金、碳纤维和更高的强度钢等,能够明显降低车辆的整体重量。轻量化的驱动轴减少了转动惯量,从而提高了加速性能和减少了能量消耗,这对于提升整车的燃油经济性和减少排放有着直接的积极影响。 模块化设计是现代汽车制造中的另一项关键技术。通过模块化,驱动轴可以被设计成多个单独的组件,这些组件可以轻松组合或更换,以适应不同的车型和性能要求。这种设计理念提高了生产效率,降低了制造和维护成本。同时,模块化还为汽车的个性化定制提供了可能,使得消费者可以根据自己的需求选择不同的驱动轴配置。驱动轴必须具备足够的强度和耐久性,以承受来自发动机的扭矩以及行驶过程中的冲击。上海前轮驱动轴生产

在复杂多变的车辆应用领域中,特殊车辆如重型卡车、工程机械、高性能赛车等,对驱动轴的性能、耐用性及适应性提出了前所未有的高标准。那如何深度挖掘定制需求呢?特殊车辆的工作环境复杂多变,从崎岖不平的越野地形到更高的强度的连续作业,每一项任务都对驱动轴提出了严苛的挑战。因此,定制化驱动轴的首要任务是深入理解并准确把握客户的具体需求。这包括但不限于增强承载能力以应对重载需求、优化传动效率以提升燃油经济性、增强抗腐蚀性以应对恶劣环境,以及提升减震性能以确保驾驶舒适性和安全性。上海前轮驱动轴生产在更换等速驱动轴时,应选择与原厂规格相匹配的产品,以确保较佳性能。

驱动轴日常的维护要点有哪些? 1、润滑系统的维护。驱动轴的润滑状况直接影响其运转效率和寿命。定期检查并更换润滑油或润滑脂,确保润滑系统畅通无阻,是维护工作的首要任务。同时,注意检查油封和密封件是否完好,防止润滑油泄漏,保持适宜的润滑环境。 2、紧固件的检查与紧固。驱动轴上的各种紧固件,如螺栓、螺母等,必须保持牢固可靠。定期检查这些紧固件是否松动或损坏,并及时紧固或更换,以防止因松动导致的振动和磨损加剧。 3、磨损与损伤检查。细致检查驱动轴表面及关键部件是否存在异常磨损、裂纹、变形或腐蚀等损伤迹象。这些损伤不只会影响驱动轴的强度和耐久性,还可能成为安全隐患。一旦发现异常,应立即采取措施处理。

近年来,随着全球汽车市场的持续稳健增长,驱动轴市场作为汽车产业链的重要一环,同样展现出强劲的发展势头。消费者对汽车性能、燃油经济性及环保性的要求不断提高,促使汽车制造商不断升级产品,进而带动了驱动轴技术的革新与需求的稳步增长。 当前,驱动轴市场呈现出高度竞争化的格局。各大制造商纷纷加大研发投入,致力于提升产品的性能、可靠性及成本效益,以在激烈的市场竞争中占据有利地位。同时,随着全球化的深入发展,国际贸易环境的复杂多变也对驱动轴市场的竞争格局产生了深远影响。定期检查驱动轴的紧固件是否松动,如发现松动应及时紧固。

特殊车辆需要量身定制驱动轴解决方案,只有这样,才能使驱动轴达到更适合的使用性能。下面就来说说定制化流程: 1、需求分析与沟通:定制化项目的起点是与客户建立紧密的合作关系,通过深入交流,明确车辆的使用场景、性能要求及潜在挑战,为后续设计奠定坚实基础。 2、设计与仿真:基于客户需求,专业工程师团队运用先进的CAD/CAE软件进行三维建模与仿真分析,不断优化设计方案,确保驱动轴在强度、刚度、疲劳寿命等方面均达到更优状态。 3、材料选择与工艺创新:根据设计需求,精选更高的强度、高耐磨、耐腐蚀的好的材料,并结合先进的制造工艺(如精密铸造、锻造、热处理等),打造出既符合性能要求又经济高效的驱动轴。 4、严格测试与验证:定制化驱动轴需经过严格的性能测试,包括静载试验、疲劳试验、振动试验等,以确保其在各种极端工况下的稳定性和可靠性。同时,进行实际路试,收集反馈数据,进一步优化产品性能。 5、生产与交付:在确保所有性能指标达标后,进入批量生产阶段。采用先进的生产管理系统,确保产品质量稳定可靠。从而,将定制化驱动轴安全、准时地交付给客户。钢铁和铝合金是常见的驱动轴材料,适用于不同场景。上海前轮驱动轴生产

驱动轴的故障可能会导致汽车无法正常行驶,甚至引发安全事故。上海前轮驱动轴生产

随着全球对环境保护意识的提升,驱动轴行业面临着绿色制造和可持续发展的双重挑战。环保设计和回收利用是驱动轴制造业实现可持续发展的重要方向。通过这些实践,企业不只能够减少对环境的影响,还能提升品牌形象,吸引更多关注环保的消费者。同时,这也为企业带来了经济上的益处,通过资源的有效利用和成本控制,增强了在全球市场的竞争力。未来,随着环保法规的日益严格和公众环保意识的提高,驱动轴的环保设计和回收利用将成为行业发展的必由之路。上海前轮驱动轴生产