商机详情 -

性能异响检测联系方式

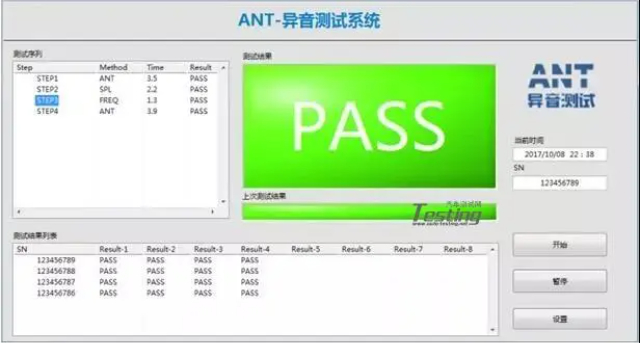

在汽车总装车间的下线检测环节,零部件异响检测是关键步骤之一。检测人员会驾驶车辆在模拟不同路况的测试跑道上行驶,仔细聆听来自车身各部位的声音 —— 无论是急加速时变速箱传来的顿挫异响,还是过减速带时底盘发出的松动声,都需要被精细捕捉。一旦发现异常,检测团队会立即通过**设备定位声源,排查是零部件装配误差还是自身质量问题。汽车内饰件的异响检测往往需要在静音室内进行。由于内饰覆盖件多为塑料、织物等材质,在温度变化或车辆震动时,不同部件的接触面容易产生摩擦异响,比如仪表台与 A 柱饰板的缝隙处、座椅调节机构的金属连接件等。检测人员会使用声级计和麦克风阵列,将异响频率与预设的标准频谱对比,哪怕是 0.5 分贝的异常波动也能被识别。基于振动与声学信号的汽车执行器异响检测系统,能通过频谱分析识别齿轮磨损的特征频率,提供定量依据。性能异响检测联系方式

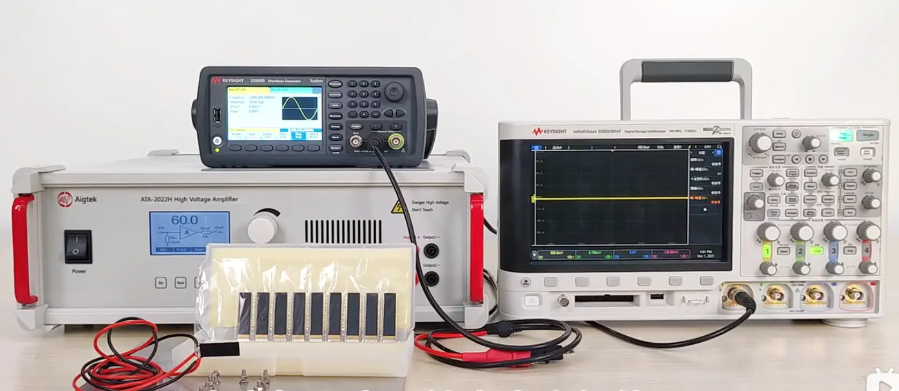

洗衣机生产线的下线异响检测设置了多重测试场景。系统先让空机运行,检测电机与滚筒的基础声音;再加入标准负载模拟实际使用,监测脱水时的振动噪音。当检测到轴承异响、皮带打滑声或滚筒不平衡产生的撞击声时,会自动调整检测参数进行二次验证。相比传统的人工试听,这种方式能识别出 40 分贝以下的细微异响,让洗衣机在用户家中运行时的静音效果得到有效保障。航空发动机的下线异响检测处于严格的闭环管控中。发动机完成装配后,会在**试车台进行启动测试,数百个声学传感器分布在发动机各部位,采集从怠速到满负荷状态的声音数据。系统能分辨出叶片振动异响、燃烧室气流异常声等潜在风险,哪怕是 0.1 秒的异常声纹也会被捕捉。检测数据需经过三级审核,确认无任何异响隐患后,发动机才能进入装机环节,这种严苛标准确保了飞行安全。性能异响检测联系方式异响检测常用设备包括高灵敏度麦克风、声级计及振动传感器,可同步记录声音信号与对应部位的振动数据。

制动系统的异响与 NVH 性能关乎行车安全与舒适性。在制动过程中,若刹车片与刹车盘之间存在异物、磨损不均或刹车卡钳回位不畅,会产生尖锐的 “吱吱” 声或沉闷的 “嘎嘎” 声。此外,制动系统在工作时的振动传递至车身,也可能引发车内的异常振动感受。为检测制动系统的 NVH 问题,通常采用制动噪声测试设备,在模拟制动工况下,测量刹车片与刹车盘的接触压力分布、摩擦系数变化以及制动系统的振动特性。通过高速摄像技术观察制动过程中刹车片与刹车盘的动态接触情况,分析异响产生的瞬间特征,以便针对性地改进制动系统设计,如优化刹车片材料配方、改进刹车卡钳结构等,降**动噪声,提升制动系统的 NVH 性能 。

柴油发电机生产线下线异响检测在隔音舱内进行。发电机启动后,会在不同负载下运行,声学仪器采集缸体振动声、排气管声音。系统能识别出活塞敲击异响或气门间隙过大的异响,这些隐患若未排除,可能导致发电机运行时功率不稳定。检测合格后,设备才能进入包装环节。水泵生产线下线异响检测针对输水状态。水泵启动抽水后,检测系统采集叶轮转动声、水流声。若出现叶轮不平衡的异响或密封件泄漏的嘶嘶声,会立即报警。同时,系统会记录异常数据,为水泵的水力设计改进提供参考,比如优化叶轮弧度减少异响。基于无线传感网络的汽车零部件异响检测系统,可实时监测商用车传动轴十字轴的异响发展趋势。

车身结构的完整性与 NVH 性能密切相关,车身异响往往是车身结构问题的外在表现。当车身刚度不足、焊点松动、密封胶条老化或内饰部件装配不当,车辆在行驶过程中因振动和变形会引发车身部件之间的摩擦、碰撞,产生 “吱吱”“嘎吱” 等异响。在 NVH 检测时,可采用车身模态分析技术,通过对车身施加激励,测量车身各部位的振动响应,获取车身的固有频率和振动模态,评估车身结构的动态特性。利用声学相机对车身进行噪声源定位,直观显示车身异响的位置。同时,检查车身密封胶条的密封性,确保车身的隔音性能。针对车身异响问题,可通过加强车身结构、优化焊点布局、更换密封胶条和改进内饰装配工艺等措施,提升车身的 NVH 性能 。在转向执行器异响检测中可直观定位齿条与齿轮啮合处的异响源,对 8-15kHz 高频异响的定位误差控制在 4cm 内。性能异响检测联系方式

汽车零部件异响检测捕捉到线束插头氧化导致的间歇性接触异响,为电路可靠性改进提供依据。性能异响检测联系方式

空调生产的下线异响检测聚焦**部件。空调外机下线后,检测系统启动压缩机运行测试,同时监测风扇电机、散热片的声音。它能分辨压缩机的正常运行声与冷媒泄漏的异响,以及风扇叶片与框架的摩擦声。一旦发现异响,会联动生产线将产品分流至维修区,避免有异响的空调流入市场,维护品牌口碑。精密仪器生产中,下线异响检测需***的灵敏度。光学仪器、医疗设备下线后,检测系统通过特制麦克风捕捉细微声音。比如检测显微镜调焦机构时,能识别齿轮传动的异常声响;检测输液泵时,可辨别管路的细微漏气声。这种高精度检测确保了精密仪器在使用时的稳定性,减少因异响导致的测量误差或设备故障。性能异响检测联系方式