商机详情 -

高智能化设备完整性管理与预测性维修系统评估报告

化工企业设备的振动分析在预测性维修中占据关键地位。通过对设备振动信号进行采集与分析,能够敏锐察觉设备存在的不平衡、不对中、轴承损坏等故障隐患。企业应着力建立完备的振动分析体系,选用先进的振动传感器和分析仪器,针对关键设备开展定期的振动检测工作。在检测过程中,借助对振动数据进行频谱分析、趋势分析等多元方法,能够准确判断设备的故障类型以及严重程度,从而为设备的维修和维护提供科学、可靠的依据。通过这种方式,企业可以提前制定合理的维修计划,避免设备突发故障,保障生产的连续性和稳定性,降低维修成本,延长设备使用寿命,提升企业的经济效益和生产效率 。通过预测性维修,企业可以提高市场竞争力。高智能化设备完整性管理与预测性维修系统评估报告

化工设备面临着严重的腐蚀问题,腐蚀防护是保障设备完整性的关键环节。除了采用耐腐蚀材料制造设备外,还需采取多种防护措施。涂层防护是常用方法,在设备表面喷涂防腐涂层,如环氧树脂涂层、聚氨酯涂层等,可有效隔离设备与腐蚀性介质的接触,减缓腐蚀速度。阴极保护也是重要手段,通过在设备上连接牺牲阳极或施加外加电流,使设备表面成为阴极,避免金属腐蚀。对于一些易腐蚀的部位,如管道的弯头、设备的焊缝处等,要加强防护措施,采用特殊的防腐材料或增加防护层厚度。定期对设备的腐蚀防护情况进行检查和维护,及时修复受损的涂层,更换失效的阴极保护装置,确保设备的腐蚀防护效果,保障设备的完整性。高智能化设备完整性管理与预测性维修系统评估报告化工设备的完整性管理需要定期更新维护策略。

化工特种设备如压力容器、压力管道、起重机械等,其安全运行关系到整个化工生产的安全。预测性维修系统在化工特种设备管理中具有重要应用价值。对于压力容器,通过安装压力、温度、应变等传感器,实时监测容器的运行参数,利用有限元分析等技术对容器的应力状态进行评估,预测容器是否存在破裂风险。对于压力管道,采用漏磁检测、超声导波检测等技术与实时运行数据相结合,预测管道的腐蚀和泄漏情况。对于起重机械,监测其起升机构、运行机构的振动、电流等参数,预测机械部件的磨损和故障。根据预测结果,提前安排特种设备的维护和检验,确保特种设备的安全运行,保障化工生产的设备完整性。

化工企业设备的密封管理是设备完整性管理的重要环节。设备一旦发生泄漏,不但会造成物料的损失,对周边环境产生污染,而且极有可能引发严重的安全事故,危及人员生命与企业财产安全。因此,建立一套完善的密封管理体系迫在眉睫。这需要对设备的密封设计进行深入研究,结合实际工况选择适配的方案;谨慎挑选密封材料,确保其质量与性能达标;在密封件安装过程中,严格遵循规范操作,保证安装准确无误;日常维护也不能松懈,制定科学的维护计划并严格执行。同时,要定期对设备的密封情况展开检查和专业检测,运用先进的检测技术,及时发现潜在的泄漏问题并迅速处理。采用先进的密封技术和材料,如机械密封、迷宫密封、填料密封等,这些技术和材料各有优势,能提高设备的密封性能,保障生产过程的安全和稳定,为化工企业的持续发展筑牢根基 。通过预测性维修,企业可以避免重大事故。

化工企业设备的全生命周期管理是设备完整性管理的重要组成部分。从设备的规划、设计、选型、采购,到安装、调试、运行、维护,再到退役和处置,每一个环节都对设备的性能和寿命产生重要影响。在规划阶段,需要充分考虑生产工艺的需求和设备的可靠性,选择适合的设备类型和型号。采购过程中,要严格把控供应商资质和设备质量,避免因设备本身的质量问题影响后续的生产运行。安装调试阶段,按照规范的操作流程进行,确保设备安装的准确性和稳定性。运行期间,建立详细的设备档案,记录设备的运行参数、维护历史、故障情况等信息,为预测性维修提供数据支持。设备退役时,也要进行妥善处理,评估设备的剩余价值和可能的再利用途径。设备完整性管理需要定期培训员工。高智能化设备完整性管理与预测性维修系统评估报告

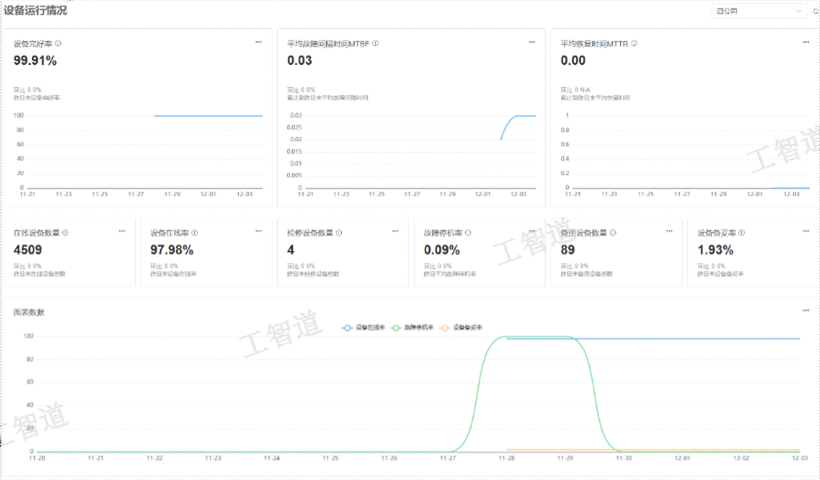

化工设备的完整性管理需要各个方面的数据支持。高智能化设备完整性管理与预测性维修系统评估报告

设备完整性管理与预测性维修系统的建设,需要企业建立完善的信息安全管理体系。设备管理涉及到大量的生产数据和企业机密信息,确保这些信息的安全性至关重要。在当今数字化时代,网络攻击手段层出不穷,企业的信息安临着前所未有的挑战。采取有效的信息安全防护措施,如防火墙、数据加密、访问控制、入侵检测等,防止信息泄露和被恶意攻击。防火墙能够像坚固的城墙一样,阻挡外部非法访问;数据加密则如同给信息加上一把密锁,让机密内容难以被翻译;访问控制严格限定不同人员对信息的操作权限;入侵检测系统时刻警惕,及时发现潜在的威胁。同时,建立信息安全管理制度,规范员工的信息操作行为,提高信息安全意识,保障系统的安全稳定运行 。高智能化设备完整性管理与预测性维修系统评估报告