商机详情 -

河南内燃机车用散热器单节制造

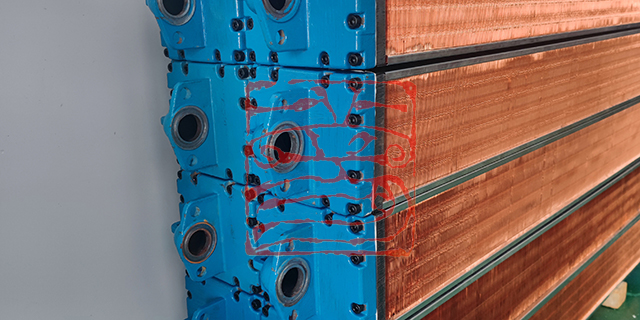

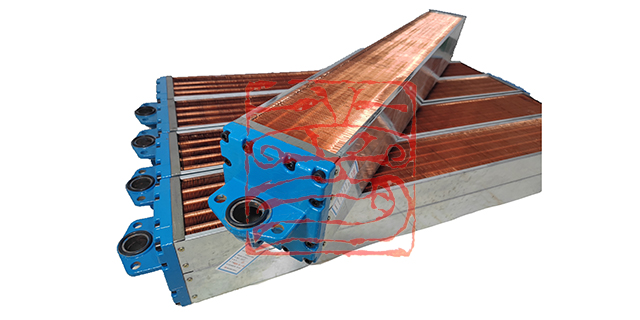

20世纪90年代后,铁路运输进入标准化、规模化发展阶段,内燃机车的型号逐渐统一,对散热系统的可靠性、维护便利性与轻量化要求日益突出。这一时期,散热单节的技术发展进入“标准化生产、轻量化设计、高可靠性”阶段。结构设计:散热单节实现了标准化设计,不同型号机车的散热单节在接口尺寸、安装方式上保持统一,便于批量生产与维修更换。散热芯体采用模块化设计,可根据不同的散热需求组合成不同规格的散热器组。同时,散热芯体的结构进一步优化,散热管采用内螺纹结构,增加了冷却液的湍流程度,热交换效率提升15%-20%;散热片采用百叶窗式结构,减少了空气流动阻力,风速可达6-8m/s。此外,散热单节上开始安装排气阀、排污阀与压力传感器,便于日常维护与故障诊断。梦克迪,开启机车散热新篇章。河南内燃机车用散热器单节制造

内燃机车散热单节的散热效率并非固定不变,而是受到多种因素的影响,这些因素既包括散热单节自身的设计参数,也包括外部运行环境与使用条件。散热面积:散热面积是影响散热效率的因素之一,通常用散热单节的总散热面积来表示,即散热管表面积与散热片表面积之和。在相同的温度差与空气流速条件下,散热面积越大,散热效率越高。一般来说,货运内燃机车散热单节的总散热面积可达 10-15㎡,客运内燃机车散热单节的总散热面积则为 6-10㎡。河南内燃机车用散热器单节制造梦克迪,承载内燃机车散热的荣耀与传承。

20 世纪 90 年代后,铁路运输向 “重载、高速、高效” 方向快速发展,内燃机车的功率突破 3000kW,部分货运机车功率甚至达到 4000kW 以上,同时客运内燃机车对轻量化、空间利用率的要求也日益提高。这一背景推动散热单节技术进入成熟阶段,特征表现为模块化设计与轻量化转型:模块化设计普及:散热单节采用标准化模块化结构,单节尺寸与接口规格统一,多个单节可根据机车的散热需求灵活组合成散热器组。这种设计不仅简化了生产制造流程,降低了生产成本,还便于后期维护更换 —— 当某一散热单节出现故障时,无需拆解整个散热器组,需更换故障单节即可,大幅缩短了维修时间,降低了运维成本。

制造工艺的进步是散热单节技术从“设计”走向“应用”的关键桥梁。早期的手工胀接工艺精度低、效率差,难以保证散热片与散热管的紧密贴合,导致热阻增大;而自动化钎焊工艺的应用,实现了散热芯体的高精度、高质量焊接,降低了热阻,提升了产品一致性。此外,数控加工技术、3D打印技术的发展,也为复杂结构散热单节的制造提供了可能——例如,3D打印技术能够直接制造出传统工艺难以加工的一体化微通道散热芯体,无需后续组装,大幅提升了结构可靠性。可以说,制造工艺的每一次升级,都推动散热单节的性能与质量向更高水平发展。梦克迪公司狠抓产品质量的提高,逐年立项对制造、检测、试验装置进行技术改造。

随着内燃机车技术的不断发展,对散热单节的性能要求也在不断提高。结合当前的技术趋势,散热单节在结构与原理方面的优化主要集中在以下几个方向:传统的散热单节多采用铜合金材料制作散热管与散热片,虽然铜合金具有良好的导热性能,但重量较大、成本较高。近年来,铝合金材料在散热单节中的应用逐渐增多,通过采用新型的铝合金材料与先进的钎焊工艺,可在保证散热性能的前提下,降低散热单节的重量与成本。此外,部分研究机构还在探索碳纤维复合材料在散热单节中的应用,碳纤维复合材料具有重量轻、强度高、耐腐蚀等优点,有望进一步提升散热单节的综合性能。梦克迪公司将以良好的产品,完善的服务与尊敬的用户携手并进!河南内燃机车用散热器单节制造

梦克迪拥有先进的产品生产设备,雄厚的技术力量。河南内燃机车用散热器单节制造

仿生散热结构:借鉴自然界中生物的散热形态(如树叶的叶脉结构、昆虫翅膀的微结构),设计新型散热芯体结构。例如,模仿叶脉的分叉状结构设计散热管,可实现冷却液的均匀分配,减少局部过热问题;模仿昆虫翅膀的微孔结构设计散热片,可增加空气的扰动,提升热对流效率。多介质散热结构:突破传统 “冷却液 - 空气” 二元散热模式,探索 “冷却液 - 相变材料 - 空气” 三元散热结构。通过在散热芯体中添加相变材料(如石蜡类材料),利用相变材料在温度升高时吸收热量、温度降低时释放热量的特性,实现热量的缓冲与调节,在机车负荷波动较大时,保持散热单节的散热效率稳定,避免温度骤升骤降对动力系统的影响。河南内燃机车用散热器单节制造