商机详情 -

国内特殊工艺线路板工厂

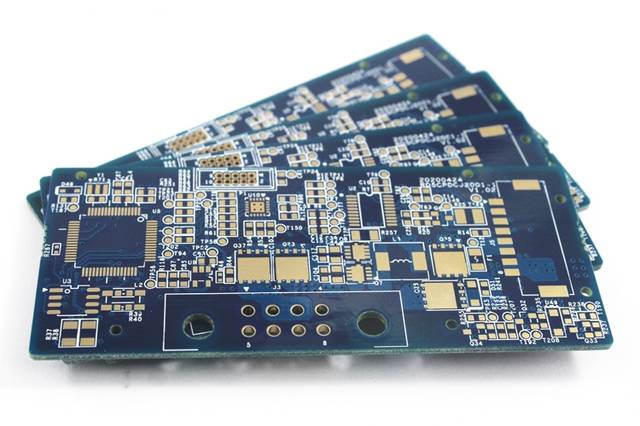

近年来,线路板制造工艺的精度不断提升。随着电子设备对微小化、高性能的追求,线路板的线宽和线距不断减小。目前,先进的线路板制造工艺已经能够实现线宽/线距达到数微米的精度。为实现如此高精度的制造,光刻、蚀刻等工艺不断改进。例如,采用更先进的光刻设备和光刻技术,提高图形转移的精度;优化蚀刻工艺,确保线路的边缘整齐、光滑。制造工艺精度的提升,使得线路板能够在有限的空间内集成更多的电路功能,推动了电子设备向更高性能、更小尺寸发展。采用专业的电气测试设备,检测线路板的导通性和绝缘性能。国内特殊工艺线路板工厂

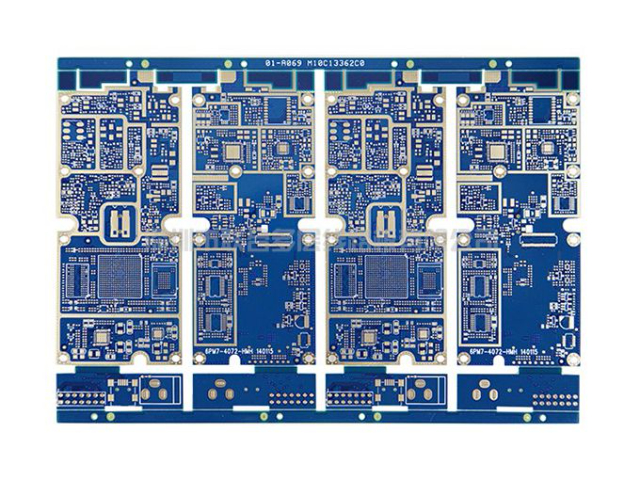

市场规模持续扩张:近年来,国内线路板市场规模呈现稳步增长态势。随着5G通信、人工智能、物联网等新兴产业的蓬勃发展,对线路板的需求急剧攀升。众多企业纷纷加大在相关领域的投入,推动了线路板产业的扩张。无论是消费电子领域日益轻薄化、高性能化的产品需求,还是工业控制、汽车电子等行业对线路板可靠性、稳定性的严苛要求,都为市场增长提供了强劲动力。据相关数据显示,过去几年国内线路板市场规模年增长率保持在[X]%左右,预计未来仍将延续这一增长趋势,持续为行业发展注入活力。国内特殊工艺线路板工厂生产线上的工人需经过专业培训,熟练掌握线路板生产的各项操作流程。

字符印刷是在线路板的表面印刷上各种标识、符号和文字,以便于产品的识别、安装和维修。字符印刷通常采用丝网印刷的方式,使用专门的字符油墨。油墨的选择要考虑其耐腐蚀性、耐磨性和附着力。在印刷前,需要根据线路板的设计要求制作字符网版,确保印刷的字符清晰、准确。印刷过程中,同样要控制好印刷参数,如网版张力、刮刀压力和速度等。印刷完成后,要进行固化处理,使字符油墨牢固地附着在板面上。字符印刷不仅是一种标识手段,也是线路板生产过程中的一个重要质量控制点,字符的清晰度、完整性和附着力都需要符合相关标准。

技术创新变革:在技术层面,国内线路板行业不断追求创新突破。高精度、高密度、高性能成为技术发展的主要方向。例如,在芯片封装领域,先进的封装技术对线路板的精细线路、高纵横比等提出了更高要求。企业通过引进先进设备、加大研发投入,积极攻克技术难题。如一些企业成功研发出具有自主知识产权的高精度线路制作工艺,大幅提升了线路板的制造精度,满足了电子设备的需求。同时,绿色环保技术也在不断推进,新型无铅化、低污染的生产工艺逐渐普及,为行业可持续发展奠定基础。在线路板生产中,严格的质量检测流程不可或缺,确保品质达标。

物联网的兴起,使得大量设备需要互联互通,线路板在其中扮演着关键角色。物联网设备通常要求体积小、功耗低、可靠性高,线路板需要满足这些要求。通过采用先进的封装技术和高密度互连技术,线路板能够在有限的空间内集成多种功能,如传感器接口、通信模块等。在智能家居设备中,线路板将各种传感器和控制芯片连接在一起,实现设备之间的智能交互;在工业物联网中,线路板确保了工业设备的数据采集、传输和控制的稳定运行。线路板与物联网的融合,推动了物联网技术的应用和发展。巧妙的线路板布线设计,能减少信号干扰,提升设备运行稳定性。国内特殊工艺线路板工厂

线路板制造中的环境控制,确保生产环境符合工艺要求。国内特殊工艺线路板工厂

线路板生产的开端,是对原材料的严格筛选。覆铜板作为材料,其质量直接关乎线路板的性能。常见的覆铜板由绝缘基板、铜箔和粘合剂组成。绝缘基板需具备良好的电气绝缘性能、机械强度以及耐热性。不同类型的基板,如纸基、玻纤布基等,适用于不同的应用场景。铜箔则要求纯度高、导电性优,厚度的控制也十分关键,过厚可能影响蚀刻精度,过薄则会降低线路的载流能力。粘合剂要确保铜箔与基板紧密结合,在高温、高湿等环境下仍能保持稳定。的原材料是生产出线路板的基石,每一批次的原材料都需经过严格的检验,包括外观检查、电气性能测试、机械性能测试等,只有符合标准的材料才能进入生产环节。国内特殊工艺线路板工厂