商机详情 -

深圳电路板清洗剂销售厂

判断 PCBA 水基清洗剂环保性能,可从成分和毒性两方面入手。先看成分,若清洗剂含磷、重金属、挥发性有机化合物(VOCs)等,易造成环境污染。如含磷成分会引发水体富营养化,高 VOCs 排放则会加剧大气污染。同时,需关注其生物降解性,可降解成分占比越高,对环境越友好。在毒性评估上,急性毒性测试、皮肤刺激性测试等数据,能反映对人体和生态的潜在危害。至于是否符合行业标准,国内可对照《电子工业水污染物排放标准》,检测废水排放指标;国际上,欧盟 RoHS 指令限制有害物质使用,REACH 法规管控化学品注册、评估等。通过检测报告,将清洗剂各项指标与标准比对,便能清晰判断其环保合规性。对 BGA、CSP 等精密元件无损伤,保护焊点可靠性,减少售后问题。深圳电路板清洗剂销售厂

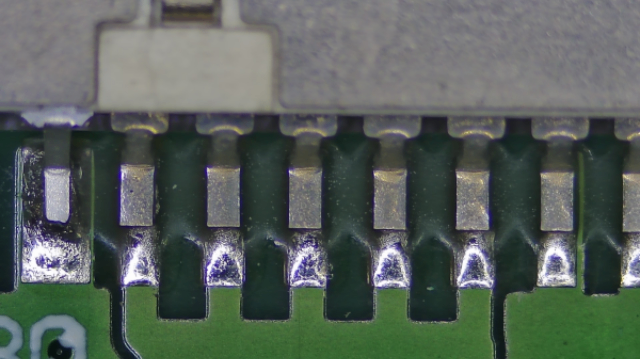

在高精密 PCBA 清洗中,水基清洗剂凭借独特性能,能够较好满足微小间隙和复杂结构的清洗需求。其关键在于出色的润湿渗透能力,水基清洗剂中的表面活性剂可降低表面张力,使清洗剂快速渗入微小缝隙,将内部的助焊剂残留、金属颗粒等污染物充分溶解或分散。同时,水基清洗剂可通过调整配方和工艺参数来适配不同清洗场景。例如,采用超声波辅助清洗,利用超声波的空化效应,在微小间隙内产生强大冲击力,进一步增强清洗效果;在复杂结构的清洗中,通过调整喷淋压力和角度,确保清洗剂覆盖完全,实现无死角清洗。此外,水基清洗剂易漂洗的特性,也避免了二次残留堵塞微小间隙,保障 PCBA 的性能和可靠性。深圳电路板清洗剂销售厂线路板清洗剂创新微纳米清洁技术,深层去污无残留,效果远超竞品。

半水基 PCBA 清洗剂在循环使用中,有效成分会因挥发、消耗和污染发生明显变化。有机溶剂作为去污成分,在清洗过程中持续挥发,浓度不断降低,影响对顽固助焊剂残留的溶解能力;表面活性剂经反复使用,乳化和分散效能逐渐衰减,导致残留污渍难以被彻底去除;同时,清洗过程中带入的助焊剂、锡膏残留物会与清洗剂发生反应,生成杂质,污染清洗液。为维持清洗效果,需定期检测关键成分浓度。可通过气相色谱法测定有机溶剂含量,当浓度下降至初始值的 80% 时,应及时补充;利用表面张力测试评估表面活性剂效能,若表面张力明显升高,需添加新的表面活性剂。此外,定期监测清洗剂的 pH 值、浊度等指标,当 pH 值偏离设定范围、浊度明显上升时,表明杂质过多,需更换部分清洗剂或进行净化处理,以此确保半水基 PCBA 清洗剂在循环使用中始终保持良好的清洗性能。

高精密PCBA清洗后,需借助多种检测手段验证清洗剂残留是否达标。离子色谱法可精细检测PCBA表面残留的阴阳离子,如氯离子、钠离子等,通过与标准阈值对比,判断是否存在腐蚀性离子残留;表面绝缘电阻(SIR)测试通过在PCBA表面施加电压,监测电阻变化,若电阻值低于标准范围,表明可能存在导电残留物,影响电气性能。此外,采用扫描电子显微镜(SEM)与能谱分析(EDS)相结合的方式,可直观观察PCBA表面微观形貌,并分析残留物质的元素组成,识别潜在污染物。对于肉眼难以察觉的微量残留,可使用荧光检测法,利用特定波长光照下,残留物质产生荧光的特性,快速定位残留位置并评估残留量。这些检测手段从不同维度确保高精密PCBA的清洁度,保障电子设备的可靠性与稳定性,避免因清洗剂残留引发短路、信号干扰等故障。 售后团队响应快,提供清洗工艺优化指导,解决客户难题。

PCBA清洗剂的清洗效率不仅取决于自身成分,还与清洗设备的参数紧密相关。以超声波清洗机为例,其功率大小直接影响空化效应的强度,功率越高,产生的微小气泡数量和破裂时的冲击力越大,能更快速地剥离PCBA表面及缝隙中的助焊剂和锡膏残留,加快清洗进程,但功率过高可能损伤精密元器件;频率方面,高频超声波适合清洗微小间隙的污染物,因其空化泡小、冲击力均匀,而低频超声波则对顽固大块污渍的清洗效果更佳。喷淋清洗设备中,喷淋压力和流量决定清洗剂与PCBA表面的接触强度和覆盖面积,压力越大、流量越高,清洗剂对污染物的冲刷作用越强,清洗效率越高,但过高的压力可能导致元器件松动;同时,喷头的设计和布局影响喷淋的均匀性,合理的喷头设置能使清洗剂充分接触PCBA表面,进一步提升清洗效率。由此可见,根据清洗剂特性,合理调节清洗设备参数,才能实现清洗效率的比较大化。 适配单 / 双面线路板,兼容树脂、陶瓷基材,适用场景较广。深圳电路板清洗剂销售厂

适配波峰焊 / 回流焊后清洁,兼容多种焊剂残留,适用范围广。深圳电路板清洗剂销售厂

PCBA 清洗后的干燥效果与环境条件紧密相关,特定环境因素会改变干燥进程与质量。温度是影响干燥效果的关键因素,高温能加速水分蒸发,但若温度过高,如超过 80℃,可能导致电子元器件老化、焊点开裂;温度过低,则干燥效率大幅下降,残留水分易引发短路风险。湿度同样重要,高湿度环境中,空气中水蒸气含量高,会抑制 PCBA 表面水分蒸发,延长干燥时间,甚至可能使已干燥的 PCBA 重新吸附水汽。气压也会对干燥效果产生影响,在低气压环境下,水的沸点降低,水分更易汽化,采用真空干燥正是利用这一原理,可加快干燥速度,减少水渍残留;而在标准大气压下,水分蒸发速度相对较慢。此外,环境洁净度不容忽视,若干燥环境灰尘多,在 PCBA 干燥过程中,灰尘易附着在潮湿表面,形成污渍,不仅影响 PCBA 外观,还可能干扰电气性能。因此,控制好温度、湿度、气压,并保持干燥环境洁净,是保障 PCBA 干燥效果的关键。深圳电路板清洗剂销售厂