商机详情 -

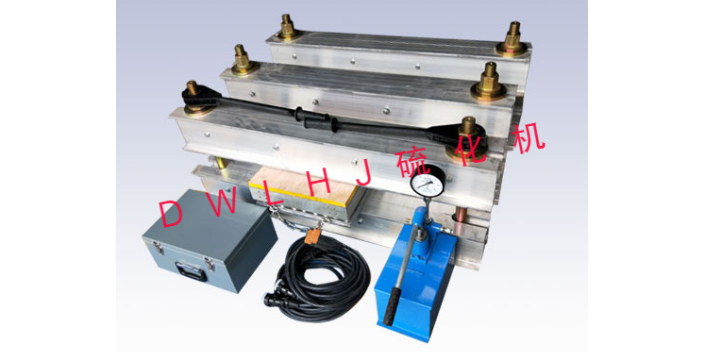

北京自动补压硫化机供应

硫化机家族庞大,依结构分有平板硫化机、四柱硫化机等。平板硫化机结构紧凑,适用于小型橡胶件,如密封垫圈,其操作便捷,能快速开合模,生产效率颇高;四柱硫化机则以稳定性著称,承载大,常用于大型轮胎硫化,精细的四柱导向确保模具闭合精细无误,避免产品偏差。按加热方式,又有蒸汽硫化机、电加热硫化机。蒸汽硫化机利用蒸汽潜热,成本较低,曾在传统工厂大行其道;电加热硫化机控温更精细,升温迅速,契合现代品质高、小批量生产需求,企业可依生产规模、制品特性灵活抉择适配机型。硫化机的加热室通常由不锈钢或碳钢制成,以确保其具有足够的强度和耐腐蚀性。北京自动补压硫化机供应

硫化机

硫化机的良好运行离不开日常的维护保养,其中日常检查是关键环节。每天在开机前,操作人员需要对硫化机的外观进行检查,查看设备表面是否有油渍、水渍等异常情况。油渍可能意味着液压系统或润滑系统存在泄漏问题,水渍则可能影响电气设备的正常运行。接着要检查加热板的表面是否平整,有无异物或损伤,因为加热板的平整度直接影响橡胶制品受热的均匀性。还要检查模具的安装情况,确保模具安装牢固且对中良好。对于压力系统,要检查压力表的指针是否在零位,液压管路的接头是否有松动现象。在检查过程中,任何微小的异常都不能放过,就像医生检查病人一样细致入微。这些日常检查工作能够及时发现潜在问题,在问题还未恶化之前采取措施,保障硫化机的正常运行,延长设备的使用寿命。北京自动补压硫化机供应硫化机是一种重要的工业机械设备,用于将橡胶制品进行高温硫化处理。

近年,硫化机技术革新一日千里。智能控制是突出亮点,搭载传感器与 PLC 系统,实时监测温度、压力、时间等参数,自动纠偏,保障硫化全程精细稳定,还能存储工艺数据,实现生产追溯与质量分析;节能降耗也成果斐然,新型隔热材料降低热散失,优化加热元件布局提升热效率;模具快换技术崛起,采用标准化接口、液压夹紧,大幅缩短换模时间,企业可灵活切换产品,适应多变市场。此外,远程运维借助物联网崭露头角,工程师远程诊断故障、升级程序,减少停机时长,让硫化机时刻保持生产状态。

现代硫化机的自动化控制是其核心竞争力之一。自动化控制系统以可编程逻辑控制器(PLC)为中心,协调各个子系统的工作。在硫化过程开始前,操作人员只需在 PLC 中输入硫化工艺参数,如温度、压力、硫化时间等。PLC 根据这些参数启动加热系统和压力系统,并精确控制它们的运行。在加热阶段,PLC 可以控制加热速度,避免温度急剧上升导致橡胶局部过热。在压力控制方面,PLC 根据硫化的不同阶段调整压力大小,确保橡胶制品在合适的压力下硫化。此外,自动化控制系统还实时监测设备的运行状态,通过传感器收集温度、压力、设备振动等信息。一旦出现异常情况,如温度过高、压力异常或设备故障,系统会立即发出警报并采取相应的措施,如停止设备运行,保证生产安全和产品质量。硫化机是一种对材料进行高温高压处理设备,可提高材料性能。

硫化机模具是决定硫化制品形状和质量的关键要素。模具的设计和制造需依据硫化制品的具体要求。首先,模具材料要具备度、耐高温、耐磨损的特性,如质量合金钢等。模具的型腔是中心部分,其形状与硫化制品完全匹配,精度要求极高。型腔表面的粗糙度必须很低,如同镜面般光滑,这样才能保证硫化制品脱模顺利且表面质量优良。在设计模具尺寸时,要考虑橡胶在硫化过程中的收缩率,预留适当的余量,确保硫化后制品的尺寸符合设计要求。此外,模具的安装定位要精细,上下模之间的对中误差要控制在极小范围内,否则会导致制品厚度不均、出现飞边等缺陷,影响产品质量。硫化机可实现自动化控制,提高生产效率。北京自动补压硫化机供应

硫化机在生产过程中,需注意安全问题。北京自动补压硫化机供应

硫化机运行中的安全至关重要,为此配备了多种安全防护措施。在机械防护方面,设置了防护栏和防护罩,防止操作人员在设备运行时接触到运动部件,如液压杆的伸缩部分、传动皮带等。压力保护是关键,安装了压力安全阀,当压力超过设定值时,安全阀自动开启释放压力,避免因过高压力引发等危险情况。温度保护也不可或缺,通过温度传感器和控制器,当加热系统温度异常升高时,会自动切断电源或调整加热功率,防止过热引发火灾。此外,电气系统具有接地保护和漏电保护装置,防止操作人员触电。还有紧急停止按钮,在突发紧急情况时,操作人员可以迅速按下按钮,使整个硫化机停止运行,保障人员和设备的安全。北京自动补压硫化机供应