商机详情 -

苏州气体低压渗碳工艺

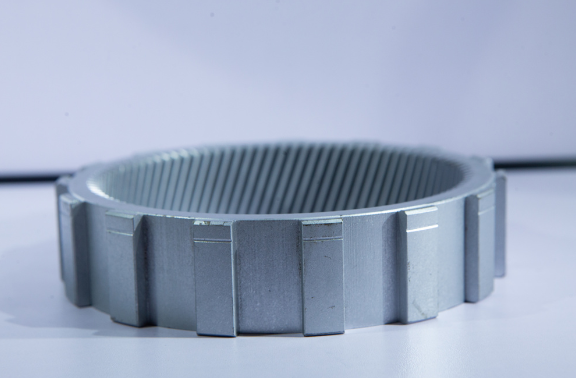

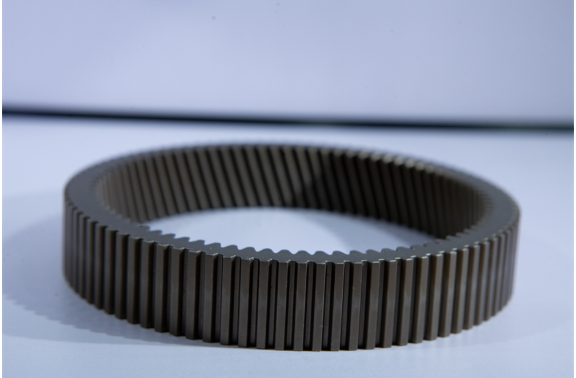

采用低压真空渗碳不仅彻底解决了内氧化问题,而且低压渗碳设备的应用温度达到1050℃,可以在不使钢材晶粒度明显增大、不影响零件力学性能的条件下,提高渗碳速度,从而大幅度提高了渗碳速度,缩短了生产周期,提高了生产效率,节省了能源。1)渗碳设备为低压真空渗碳设备,材料20CrMnMo、20Cr、20Ni4A,渗碳工艺条件及要求:渗碳温度980℃;渗碳层深度0.80mm;表面碳浓度0.84%。2)检测结果。渗碳层深度为0.82mm;表面碳浓度0.85%;碳浓度梯度分布与模拟曲线基本吻合。经过渗碳淬火的齿轮,表面为金属原色,渗层无内氧化情况,组织细而均匀,达到了理想的状态。低压渗碳工艺可以用于快速样品试验,调整和优化渗碳参数以满足不同需求。苏州气体低压渗碳工艺

相比于普通渗碳零件具有更多的以下优点:渗碳温度范围跨度大:从低温渗碳到较高渗碳温度可达到1050℃,对于深层渗碳可较大程度上节省工艺时间。更有利于完成特殊钢种的渗碳工艺。 在880-1000℃范围内的相同材料低压真空渗碳,随着渗碳温度的提高,渗碳速度不断增加。980℃的渗碳速度可以达到920℃的两倍。真空高温渗碳可以渗特殊材料,如马氏体不锈钢,铁素体不锈钢,还有H13,Cr12MoV等。对于这些材料,是另外一种渗碳类型,即碳化物析出型渗碳苏州气体低压渗碳工艺渗碳是指使碳原子渗入到钢表面层的过程。

真空渗碳技术美国于1950年进行研究,1960年申请专利 ,真空渗碳技术初见端倪。1972年Hayes Co.发表了这项技术,促进了真空渗碳技术的应用和发展,美国、日本等国竞相研制和开发真空热处理设备。与此同时,各公司的真空渗碳炉均是以真空淬火为主体的通用型真空炉附加渗碳功能,是冷壁型的。目前这种炉子仍是真空渗碳的主要设备,生产应用较广。当真空渗碳温度高于600℃时,丙烷易分解为碳、氢和甲烷,分解速率非常快,几乎瞬间完成,所以当丙烷气进入加热室内便开始分解,在被加热工件的附近空间更是倾向于大量分解,使加热室内极易形成炭黑,而在炉子中相对温度较低的部位,如内壳或管道内,丙烷还形成焦油,对真空泵组极为有害。因而真空渗碳炉要求能够排除或烧掉炭黑。

磨加工时产生回火及裂纹:产生的原因:渗碳层经磨削加工后表面引起软化的现象,称之为磨加工产生的回火。这是由于磨削时加工进给量太快,砂轮硬度和粒度或转速选择不当,或磨削过程中冷却不充分,都易产生此类缺陷。这是因为磨削时的热量使表面软化的缘故。磨削时产生回火缺陷则零件耐磨性降低。表面产生六角形裂纹。这是因为用硬质砂轮表面受到过份磨削,而发热所致。也与热处理回火不足,残余内应力过大有关。用酸浸蚀后,凡是有缺陷部位呈黑色,可与没有缺陷处区别开来。这是磨削时产生热量回火。使马使体转变为屈氏体组织的缘故。其实,裂纹在磨削后肉眼即可看见。2、防止的方法:①淬火后必须经过充分回火或多次回火,消除内应力。②采用40~60粒度的软质或中质氧化铝砂轮,磨削进给量不过大。③磨削时先开冷却液,并注意磨削过程中的充分冷却。真空渗碳炉要求能够排除或烧掉炭黑。

工艺方法:一次加热淬火,低温回火,淬火温度820-850℃或780-810℃,组织及性能特点:对心部强度要求较高者,采用820-850℃淬火,心部为低碳M,表面要求硬度高者,采用780-810℃淬火可以细化晶粒。适用范围:适用于固体渗碳后的碳钢和低合金钢工件、气体、液体渗碳的粗晶粒钢,某些渗碳后不宜直接淬火的工件及渗碳后需机械加工的零件。渗碳高温回火,一次加热淬火,低温回火,淬火温度840-860℃,组织及性能特点:高温回火使M和残余A分解,渗层中碳和合金元素以碳化物形式析出,便于切削加工及淬火后残余A减少。适用范围:主要用于Cr-Ni合金渗碳工件。渗碳是一种表面硬化工艺。苏州气体低压渗碳工艺

钢材低压渗碳可以提高其强度和韧性,适用于各种机械零件的加工。苏州气体低压渗碳工艺

关于渗碳方式,在低压真空状态下,渗碳方式是通过数个子渗碳程序组成的,包括多个强渗和子扩散,所以此工艺方式又称脉冲渗碳工艺方式。采取这种渗碳方式可以保证工件边角不会产生过渗,也能够保证工件表面不会积碳,形成炭黑。因为真空渗碳时,渗碳件被均匀加热到渗碳温度后,才通入渗碳气体开始渗碳,并在渗碳过程中采用脉冲渗碳,所以渗碳层深度和表面含碳量都很均匀,渗碳层组织非常优异,不存在网状碳化物和晶间氧化的问题出现。苏州气体低压渗碳工艺