商机详情 -

油田采出水回用处理中动态错流旋转陶瓷膜设备答疑解惑

错流旋转膜技术与膜气浮的协同原理

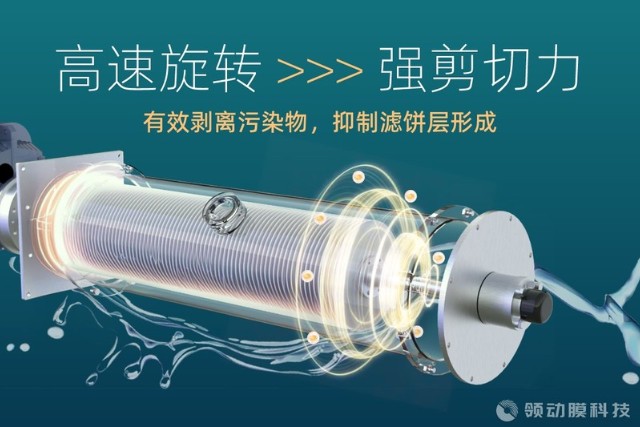

错流旋转膜技术与膜气浮的协同原理,基于流场耦合与界面作用强化,形成“动态分离-浮力截留”的高效净化体系。在流场协同层面,膜组件旋转产生的离心力与错流形成的剪切力叠加,使流场呈现强湍流状态。这种流态不仅破坏膜表面浓差极化层(与旋转陶瓷膜的动态流场强化机制呼应),还将膜孔释放的微气泡(5-50μm)切割成更均匀的分散体系,气泡密度较单一气浮提升40%以上,大幅增加与油滴、胶体的碰撞概率。

传质强化体现在双重作用:旋转产生的二次流延长气泡停留时间(较静态气浮增加2-3倍),促进气液界面传质;错流则推动未上浮污染物持续流经膜表面,通过膜的筛分效应与气泡的浮力作用形成“截留-浮选”闭环,避免污染物在系统内累积。

此外,膜孔曝气产生的微小气泡可作为“移动载体”,吸附污染物后在离心力导向下向液面迁移,减少膜孔堵塞风险;而错流及时将浮渣带离膜区域,与旋转陶瓷膜的剪切力抗污染机制形成互补,使乳化油、悬浮物去除率较单一工艺提升20%-30% 突破传统膜分离技术的瓶颈,在高效性、节能性和适应性上展现明显优势。油田采出水回用处理中动态错流旋转陶瓷膜设备答疑解惑

温敏性菌体类提纯浓缩,旋转陶瓷膜动态错流设备的适配性改造

低剪切与温控协同

旋转速率控制:

传统工业应用转速通常500~2000rpm,针对菌体物料降至100~300rpm,将膜表面剪切力控制在200~300Pa(通过流体力学模拟验证,如ANSYS计算显示300rpm时剪切速率<500s⁻¹)。

采用变频伺服电机,配合扭矩传感器实时监测,避免启动/停机时转速波动产生瞬时高剪切。

错流流速调控:

膜外侧料液错流速度降至 0.5~1.0m/s(传统工艺 1~2m/s),通过文丘里管设计降低流体湍流强度,同时采用椭圆截面流道减少涡流区(涡流剪切力可使局部剪切力骤升 40%)。

温度控制模块:

膜组件内置夹套式温控系统,通入 25~30℃循环冷却水(温度波动≤±1℃),抵消旋转摩擦热(设备运行时膜面温升通常 1~3℃);料液预处理阶段通过板式换热器预冷至 28℃。

陶瓷膜材质与结构选型

膜孔径匹配:

菌体粒径通常 1~10μm(如大肠杆菌 1~3μm,酵母 3~8μm),选用 50~100nm 孔径陶瓷膜(如 α-Al₂O₃膜,截留分子量 100~500kDa),既保证菌体截留率>99%,又降低膜面堵塞风险。

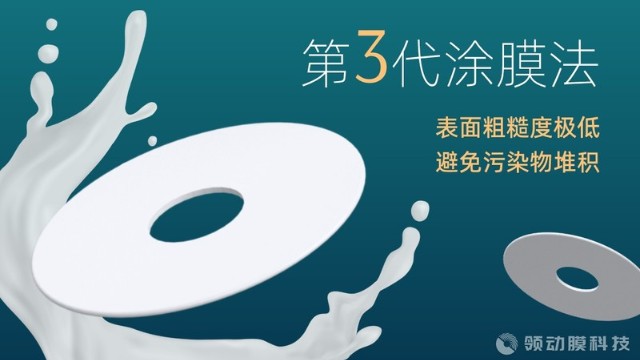

膜表面改性:

采用亲水性涂层(如 TiO₂纳米层)降低膜面张力(接触角从 60° 降至 30° 以下),减少菌体吸附;粗糙度控制 Ra<0.2μm,降低流体阻力与剪切力损耗。 油田采出水回用处理中动态错流旋转陶瓷膜设备答疑解惑开放式流道设计容纳浓粘物质,避免堵塞,达到粗滤精滤一体化。

旋转陶瓷膜动态错流气浮工艺的典型流程与装置设计关键装置设计旋转膜组件结构:膜材质:陶瓷膜(耐污染、大强度)或改性聚合物膜(如PVDF,成本较低),孔径0.1~10μm(根据污染物粒径选择)。旋转方式:水平轴或垂直轴旋转,转速500~2000转/分钟,通过离心力和剪切力强化气泡分散与污染物分离。气液协同流道:气体从膜内侧通入,经膜孔溢出形成微气泡;废水在膜外侧以错流方式流动,旋转产生的湍流使气泡与污染物充分接触。工艺操作参数旋转转速:1000~1500转/分钟,平衡剪切力与能耗(转速过高增加设备磨损)。曝气压强:0.05~0.2MPa,保证气体均匀透过膜孔,避免膜破裂。错流速度:1~2m/s,维持膜表面流体湍流,防止污染物沉积。絮凝剂投加:针对胶体污染物(如细微悬浮物),投加PAC/PAM促进絮体形成,提高气浮效率(投加量通常50~200mg/L)。

错流旋转膜设备处理乳化油的典型流程

错流旋转膜设备处理乳化油的典型流程分四阶段,适配工业含油废水特性,兼顾效率与稳定性。

预处理调节:含乳化油废水(浓度 50-1000mg/L)先进入原水调节池,通过 pH 调节剂将水质 pH 控制在 6-8(匹配膜材质耐受范围),同时投加少量助凝剂(如聚合氯化铝),初步破坏乳化油稳定性,使微小油滴形成松散絮体,降低后续膜处理负荷,此阶段可去除 15%-20% 的乳化油。

关键膜分离:预处理后废水由增压泵输送至错流旋转膜组件,在 0.15-0.3MPa 操作压力、100-500r/min 膜组件转速下,水与小分子杂质透过 0.01-1μm 孔径的膜,形成达标出水(含油量<5mg/L);未透过的浓缩液(含高浓度油分与悬浮物)部分回流至调节池循环处理,部分作为废油泥排出,此阶段乳化油去除率达 98% 以上。

后处理保障:达标出水进入清水池,若需进一步提升水质,可通过活性炭过滤器吸附残留微量油分与有机物,确保出水满足排放标准(如《污水综合排放标准》GB 8978-1996 一级标准)。

膜清洗再生:当膜通量下降 30% 左右时,启动在线清洗系统,先用清水反冲 10-15 分钟,再用 0.5%-1% 的 NaOH 与柠檬酸交替清洗 30-60 分钟,恢复膜通量,保障系统持续运行。 物料粘度耐受 7000mPa・s ,跨膜压差稳定在 0.15-0.66bar,通量波动小于 10%。

旋转陶瓷膜动态错流技术在粉体洗涤浓缩中的应用,是基于其独特的“动态剪切+陶瓷膜分离”特性,针对粉体物料洗涤效率低、能耗高、废水处理难等问题研发的新型技术。技术原理与粉体洗涤浓缩的适配性1.动态错流与旋转剪切的协同作用旋转陶瓷膜组件在膜表面形成强剪切流,有效抑制粉体颗粒(如微米级或纳米级粉体)在膜面的沉积和堵塞,解决传统静态膜“浓差极化”导致的通量衰减问题。错流过程中,料液中的杂质(如可溶性盐、有机物、细颗粒杂质)随透过液排出,而粉体颗粒被膜截留并在旋转剪切力作用下保持悬浮状态,实现“洗涤-浓缩”同步进行。2.陶瓷膜的材料特性优势大强度与耐磨损:陶瓷膜(如Al₂O₃、TiO₂材质)硬度高(莫氏硬度6~9),抗粉体颗粒冲刷能力强,使用寿命远高于有机膜,适合高固含量粉体体系(固含量可达10%~30%)。耐化学腐蚀与耐高温:可耐受强酸(如pH1)、强碱(如pH14)及有机溶剂,适应粉体洗涤中可能的化学试剂环境(如酸洗、碱洗),且可在80~150℃下操作,满足高温洗涤需求。精确孔径筛分:孔径范围0.1~500nm,可根据粉体粒径(如纳米级催化剂、微米级矿物粉体)精确选择膜孔径,确保粉体截留率≥99.9%,同时高效去除可溶性杂质。该技术正从工业领域向生物医药、新能源等领域渗透,有望在资源循环利用、绿色制造等方面发挥更大作用。油田采出水回用处理中动态错流旋转陶瓷膜设备答疑解惑

开放式流道设计容纳浓粘物质,避免堵塞,实现粗滤、精滤一体化。油田采出水回用处理中动态错流旋转陶瓷膜设备答疑解惑

粉体洗涤浓缩中动态错流旋转陶瓷膜技术应用的关键要点1.工艺参数优化旋转速度:根据粉体粒径调整(纳米级粉体宜10~20m/s,微米级粉体5~10m/s),过高速度可能增加能耗,过低则易导致膜污染。操作压力:通常0.1~0.5MPa,高固含量体系(>20%)需采用低压操作(0.1~0.2MPa),避免膜面滤饼压实。洗涤液选择:酸性、碱性或有机溶剂洗涤时,需匹配陶瓷膜的化学耐受性(如HF体系需选用ZrO₂陶瓷膜)。2.粉体特性适配粒径与浓度:适用粉体粒径范围0.1μm~100μm,固含量建议≤30%(更高浓度需预浓缩),粒径过小(如<0.1μm)可能增加膜孔堵塞风险,需搭配预过滤。颗粒硬度:对于高硬度粉体(如石英砂),需控制旋转速度以防膜面磨损,可选用涂层增强型陶瓷膜。3.经济性分析初期投资:旋转陶瓷膜设备成本为传统静态膜的1.5~2倍,但长期运行中(>3年),因节水、节能、少维护,综合成本可降低30%~50%。规模效应:处理量越大,单位能耗与设备成本分摊越低,适合年产能>1万吨的粉体生产线。油田采出水回用处理中动态错流旋转陶瓷膜设备答疑解惑