商机详情 -

新乡定制拉挤模具产地

玻璃钢拉挤模具的尺寸和形状是根据制品的尺寸和形状来确定的。在确定模具尺寸和形状时,需要考虑以下几个因素:制品的尺寸和形状:根据制品的实际尺寸和形状,确定模具的尺寸和形状。模具的尺寸应与制品的尺寸相匹配,模具的形状应与制品的形状一致。材料厚度:玻璃钢拉挤制品的材料厚度是一个重要的参数,它会影响到模具的尺寸和形状。根据制品的材料厚度,可以确定模具的厚度和宽度等参数。生产工艺:不同的生产工艺会对模具的尺寸和形状提出不同的要求。例如,有些生产工艺可能需要更大的进料口或更小的出料口,因此需要在模具的设计中进行相应的调整。制品的性能要求:玻璃钢拉挤制品的性能要求也会影响模具的尺寸和形状。例如,如果制品需要具有较高的强度或刚度,那么模具的设计就需要考虑到这些要求,以使制品能够满足这些性能要求。综上所述,玻璃钢拉挤模具的尺寸和形状是根据制品的实际尺寸和形状、材料厚度、生产工艺以及制品的性能要求等因素来确定的。在确定模具尺寸和形状时,需要进行综合考虑,以确保模具的设计能够满足生产要求。 拉挤模具的设计应充分考虑制品的尺寸和形状,以满足特定应用的需求。新乡定制拉挤模具产地

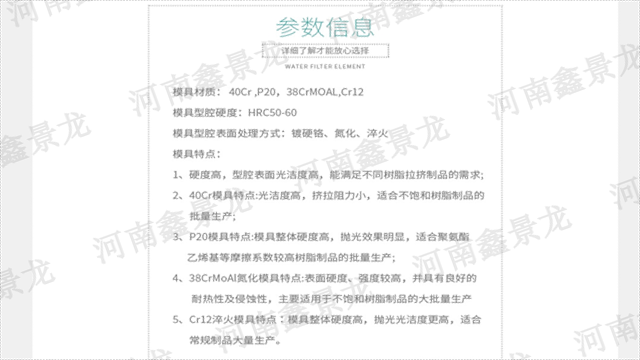

拉挤成型是一种特殊工艺,与其他成型技术相比,明显优势在于生产过程完全实现自动化调控,生产效率高:拉挤模具可以实现连续规模化生产,产品产量大且生产周期短,提高了生产效率。质量稳定:拉挤模具采用自动化或半自动化流水线生产,工艺参数可控,产品尺寸精度高,质量稳定。拉挤成型制品中纤维含量可高达80%,浸胶在张力下进行,能充分发挥增强材料的作用,产品强度高。制品纵、横向强度可任意调整,可以满足不同力学性能制品的使用要求。生产过程中无边角废料,产品不需后加工,故较其它工艺省工,省原料,省能耗。制品质量稳定,重复性好,长度可任意切断。原材料利用率高,除型材两端有小部分需要切除外(切除长度取决于初始牵引纤维的长度以及固化模具的长度),生产过程不产生其他废料。可生产复杂结构型材。灵活性高。拓展/复制性强。 新乡定制拉挤模具产地高硬度拉挤模具的耐磨性和耐腐蚀性对于长期生产稳定性和使用寿命至关重要。

要避免模具在拉挤过程中的变形,可以从以下几个方面采取措施:合理设计模具:模具设计的合理得当,是延长其使用寿命的重要环节。在设计模具时应尽量使各部分受力均匀,避免尖角、内凹角、壁厚差悬殊、扁宽薄壁截面等,以免产生过大的应力集中,引起热处理变形、开裂和使用过程中脆性破裂或早期热裂。同时标准化设计有利于模具的互换、保管和维修。合理选择模具材料:制造模具的材料应具有良好的热稳定性、热疲劳性、热耐磨性和足够的韧性。对于性能较好,结构较复杂的模具,通常选择材质好、淬透性也好的模钢。提高热处理和表面处理质量:挤压模具的使用寿命很大程度上取决于热处理质量。合理的热处理方法和热处理工艺以及强韧化处理和表面强化处理对提高模具使用寿命尤为重要。严格把控热处理和表面强化工艺,防止热处理缺陷,调整淬火与回火工艺参数,增加预处理、稳定化处理和回火次数。提高模具制造中的加工质量:在模具的加工过程中,常见的加工方法有机械加工、线切割加工、放电加工等。机械加工是模具加工过程中不可缺少的重要工序,它不但改变模具的外观尺寸,而且直接影响型材的质量及模具使用寿命。对线切割后的模具进行充分回火能改善表面拉应力状态。

避免模具在使用过程中的变形问题需要从多个方面入手,以下是一些关键措施:合理设计模具结构:在设计模具时,应充分考虑制品的形状、尺寸、壁厚等因素以提高模具的刚度和强度。避免设计过于复杂或细小的部位,减少模具变形的可能性。选用合格材料:选用具有足够度、高耐磨性和稳定性的好材料,确保材料的质量符合要求,减少因材料性能不足而导致的模具变形。优化模具加工工艺:在加工模具时,应遵循合理的工艺流程,确保各道工序的精度和稳定性。避免热处理过程中出现过大的温度梯度或局部过热,以减少应力导致的模具变形。提高模具装配精度:在装配模具时,应确保各部件之间的配合精度,特别是型腔和型芯的贴合面。采用合适的装配工艺和技术,保证模具整体协调一致,减小使用过程中的变形机率。定期维护与保养:定期对模具进行维护和保养,保持其良好的工作状态。及时清理模具表面的油污、残料和氧化物,检查模具的磨损和损伤情况,进行必要的修复和更换,以防止因模具损坏导致的变形问题。使用辅助支撑结构:在模具的关键部位设置辅助支撑结构,如支撑柱或支撑块,以增强模具的整体刚性。通过合理布置支撑结构,减小模具在使用过程中的变形量。 在拉挤过程中,应监测和调制模具的温度和压力,以确保制品的一致性。

拉挤模具的模腔结构可以根据不同的产品要求和生产工艺而有所不同,但一般来说,其主要结构包括以下几个方面:入口导流段:入口导流段的主要作用是引导材料进入模具的模腔,同时减少材料在进入模腔时的波动和冲击。入口导流段的设计可以影响模具的填充效果和制品的质量。模腔主体段:模腔主体段是拉挤模具的重要部分,它决定了制品的形状和尺寸。模腔主体段的设计需要考虑材料的流动性和成型性,以及制品的强度和外观要求。出口定型段:出口定型段的作用是使材料在离开模具时逐渐冷却并定型,保证制品的尺寸和形状符合要求。出口定型段的设计需要考虑冷却效果和定型稳定性。导向装置:导向装置用于确保模具在成型过程中位置稳定,防止模具的移动或变形。导向装置的设计需要考虑到设备的精度和稳定性要求。加热系统:加热系统用于调控模具的温度,保证材料在模具中能够充分流动和成型。加热系统的设计需要考虑加热效率,以及温度把控精度。采用先进的监测和控制技术,可以实现对渗氮拉挤模具的实时监控和调整,提高制品的质量和生产效率。新乡定制拉挤模具产地

优化拉挤模具的进料口设计可以提高进料速度和减少材料浪费。新乡定制拉挤模具产地

评估模具的拉挤阻力可以采用多种方法,以下是几种常用的方法:理论计算:根据材料的物理和机械性能、模具设计、生产条件等,采用理论公式或软件进行计算,得出拉挤阻力的大致范围。这种方法可以为选择拉挤设备提供参考,但需要注意其局限性,因为实际生产中的情况可能更加复杂。试验测定:通过在生产现场或实验室内进行拉挤试验,直接测量拉挤过程中的牵引力和压缩力,从而得出拉挤阻力。这种方法可以获得较为准确的数据,但需要耗费时间和资源。经验数据:借鉴类似材料的经验数据,根据材料的性质、模具设计和生产条件等因素,估计拉挤阻力的大小。这种方法可以节省时间和资源,但需要谨慎对比不同材料的特性。实操观察:在实际生产过程中观察拉挤设备的运行情况,注意观察牵引力和压缩力的变化,从而评估模具的拉挤阻力。这种方法可以及时发现问题并进行调整,但需要经验丰富的操作人员。综上所述,评估模具的拉挤阻力可以采用理论计算、试验测定、经验数据和实操观察等方法。可以根据实际情况选择合适的方法进行评估,并结合实际生产的需求和条件选择合适的拉挤设备。同时,需要注意各种方法的局限性,并做好相应的修正和调整工作。 新乡定制拉挤模具产地