商机详情 -

工业级新材料直径自动化检测设备替代人工方案

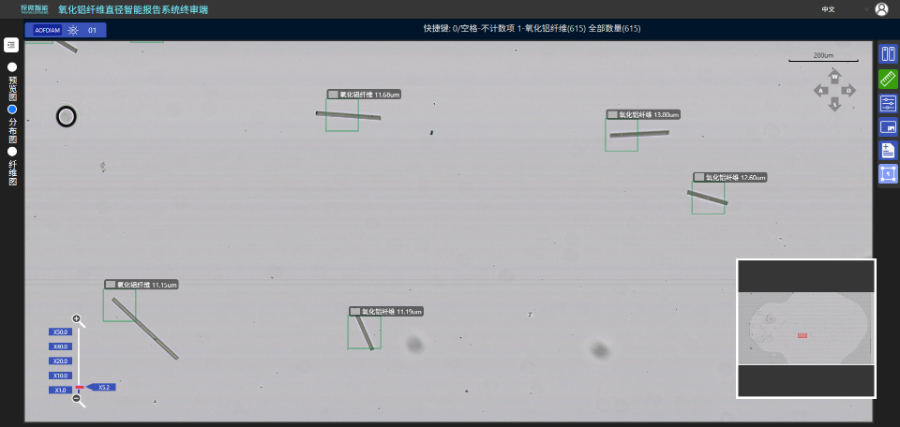

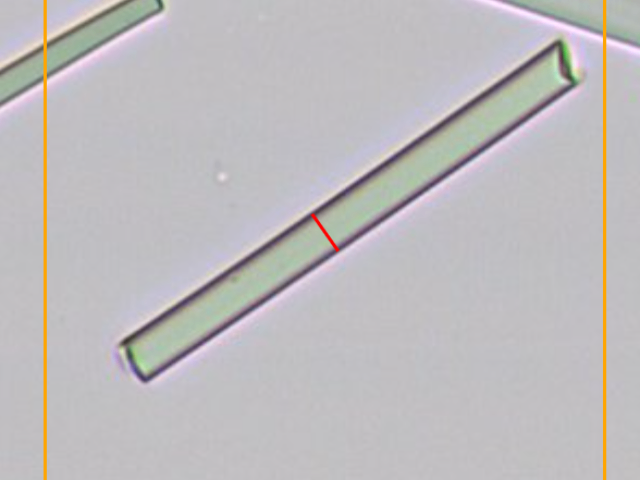

针对不同密度的纤维束检测,《新材料直径自动化检测设备》具备自适应调节能力。高密度纤维束中纤维相互遮挡严重,低密度纤维束则易因分散度过高导致检测遗漏,传统设备需人工调整参数才能应对。该设备通过实时分析纤维束的密度特征,自动调节光学系统的焦距和曝光时间,确保无论纤维密度高低,都能精细捕捉每根纤维的直径数据,生成完整的分布报告。这种自适应能力大幅降低了操作人员的干预频率,即使是密度差异较大的批次连续检测,也能保持稳定的精度,提升了检测流程的流畅性。保留纤维表面状态原始数据;工业级新材料直径自动化检测设备替代人工方案

传统手工检测氧化铝纤维,在进行大批量检测时,需要多人协作,协调难度大。《新材料直径自动化检测设备》的无人值守功能,可单独完成大量检测任务,无需多人协作,降低了管理和协调成本。这让氧化铝纤维的检测工作更高效、有序地进行。碳化硅纤维的直径数据是产品质量认证的重要依据,传统手工检测数据的可靠性不足,可能影响认证进程。《新材料直径自动化检测设备》符合 GB/T7690.5 标准,检测数据精细可靠,能为碳化硅纤维的质量认证提供有力支持,帮助企业顺利通过认证,进入更广阔的市场。工业级新材料直径自动化检测设备替代人工方案与 ERP 系统对接实现数据互通。

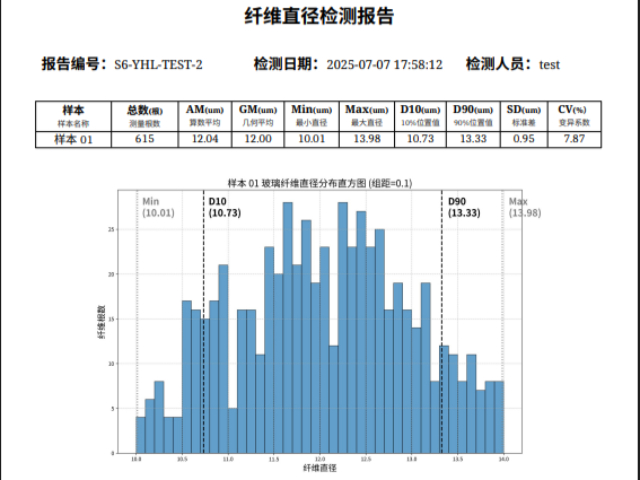

硅酸铝纤维检测采用传统手工方式,检测报告的格式和内容不统一,给数据的汇总和分析带来不便。《新材料直径自动化检测设备》生成的报告格式规范,内容详细且统一,便于企业对不同批次的硅酸铝纤维检测数据进行对比分析。通过数据的纵向和横向比较,能更清晰地掌握产品质量的变化趋势,为质量管控提供便利。传统手工检测氧化铝纤维时,面对被污染、破碎的纤维,人工筛选耗时且容易遗漏,影响数据准确性。《新材料直径自动化检测设备》的算法能自动识别并过滤这些干扰项,无需人工干预,既节省了时间,又提高了数据的纯净度。这让氧化铝纤维的检测数据更能反映真实的产品质量状况,为企业的质量决策提供可靠依据。

设备的**参数指标中,检测效率与稳定性的平衡是***优势,而售后体系为这些指标的长期保持提供坚实保障。设备每天可生成 200 份以上检测报告,这一效率指标源于双工位交替检测设计和高速数据处理模块,售后团队会在年度维护中对数据处理芯片进行性能校准,确保 3 分钟 / 次的检测速度不随使用时间衰减。针对多纤维类型兼容这一参数,设备内置 12 种耐高温纤维的检测模型,包括氧化铝、碳化硅、硅酸铝等,售后技术人员可根据用户新增材料类型,通过远程升级添加检测模型,无需更换硬件。当用户疑问 “如何保证长期使用后仍能维持 0.1μm 的误差精度” 时,售后提供的定期校准服务可解答:每 6 个月进行一次光学系统标定,使用标准直径校准件(精度 ±0.05μm)对设备进行参数修正,确保测量基准始终精细。这种将参数指标与售后维护深度绑定的模式,让设备性能长期稳定。适配小批量多品种的检测需求吗?

针对设备的**参数 —— 检测数据一致性,售后提供的比对服务确保多设备间的精度统一。当用户有多台设备时,售后会进行跨设备参数校准,使用同一标准样本在不同设备上检测,确保误差≤0.05μm,这一服务对集团化企业的多厂区质量管控至关重要。例如,某企业在南北两地各有一条生产线,售后通过远程校准,使两地设备的检测数据偏差控制在 0.03μm 以内,确保产品质量评价标准统一。此外,售后可协助用户参与行业比对试验(如国家新材料测试中心组织的能力验证),提供设备参数调整建议,确保检测结果通过**机构认可,增强用户数据的公信力,为产品质量争议提供有力证明。24 小时无人值守仍高效运行!工业级新材料直径自动化检测设备替代人工方案

检测速度与精度能兼顾吗?工业级新材料直径自动化检测设备替代人工方案

从参数指标的可追溯性与售后的数据服务来看,设备的检测数据管理系统为质量追溯提供硬核支持。设备存储容量达 100 万份检测报告,每份报告包含原始图像、直径数据、分布图表等完整信息,且支持按批次、日期、纤维类型等多维度检索,这一参数满足 ISO9001 质量体系对数据追溯的要求。售后提供的数据管理培训,会指导用户如何通过这些数据追溯生产问题:例如某批次氧化铝纤维直径分布异常时,可调取该时段的检测图像,对比设备参数日志,快速定位是原料问题还是检测偏差。此外,售后团队可协助用户搭建数据看板,实时展示设备运行指标(日检测量、平均误差、故障次数)和纤维质量指标(直径 CPK 值、分布带宽),让管理层直观掌握检测环节的运行状态,为生产决策提供数据支撑。工业级新材料直径自动化检测设备替代人工方案