商机详情 -

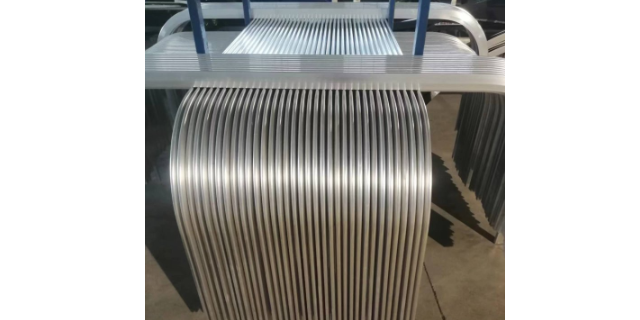

舟山铝型材弯圆技术铝型材弯管厂家

铝型材弯管后,进行后处理是必不可少的步骤,旨在消除残余应力和提高产品性能。在弯管过程中,铝型材会受到一定的应力作用,这些残余应力可能导致产品在后续使用过程中出现变形或失效。为了消除这些应力,常见的后处理方法包括热处理、振动时效和自然时效等。热处理通过加热和冷却过程使铝型材内部的应力重新分布,达到消除残余应力的目的。振动时效则是利用振动产生的循环应力来释放残余应力。自然时效则是将铝型材放置在室温下,通过时间的推移使残余应力逐渐释放。这些后处理方法的选择应根据铝型材的具体材质和使用要求来确定,以确保弯管后的产品具有优异的性能和稳定性。铝型材弯管过程中,需要定期检测设备的精度和稳定性。舟山铝型材弯圆技术铝型材弯管厂家

在铝型材的弯管过程中,铝型材的动态响应和静态性能都需要得到综合考虑。动态响应指的是铝型材在弯管过程中受到外力作用时的变形和应力变化,它反映了铝型材的塑性和韧性。而静态性能则是指铝型材在不受外力作用时的力学性能和稳定性。为了获得高质量的弯管产品,需要在弯管过程中综合考虑铝型材的动态响应和静态性能。具体来说,需要根据铝型材的材质、规格和弯管工艺参数等因素,选择合适的弯管方法和工艺参数,以确保铝型材在弯管过程中具有良好的变形和应力分布,同时保持其原有的力学性能和稳定性。通过综合考虑铝型材的动态响应和静态性能,可以获得更加*的弯管产品,满足客户的需求。舟山铝型材弯圆技术铝型材弯管厂家铝型材弯管技术的发展有助于提高产品的竞争力和市场份额。

选择合适的弯管技术对于提高铝型材弯管的质量和效率至关重要。不同的弯管技术具有其独特的优势和适用范围,因此,在选择时需要根据铝型材的材质、规格、弯曲角度以及生产需求等因素进行综合考虑。例如,对于一些高精度的铝型材弯管,可能需要采用先进的数控弯管技术,以确保弯曲角度和弯曲半径的精确控制。而对于大批量生产的情况,则可以考虑采用自动化的弯管设备,以提高生产效率。总之,通过选择合适的弯管技术,不*可以提高铝型材弯管的质量和精度,还可以降低生产成本,提高生产效率,从而为企业创造更大的经济效益。

在铝型材弯管过程中,确保操作人员的安全和防护至关重要。由于弯管过程中涉及高速旋转的机械设备、高温和潜在的飞溅物等危险因素,操作人员必须具备相应的安全意识和操作技能。因此,首先需要为操作人员提供必要的安全培训,使他们熟悉设备的操作规程和安全注意事项。同时,操作区域应设置明显的安全警示标识,并采取有效的防护措施,如安装防护罩、佩戴防护眼镜等,以防止意外事故的发生。此外,还应定期对设备进行安全检查和维护,确保其处于良好的工作状态。通过这些措施,可以*大程度地保障操作人员的安全和健康,确保铝型材弯管过程的顺利进行。铝型材弯管设备的选择,直接影响到弯管的效果和成本。

铝型材经过弯管加工后,为了确保产品质量的可靠性和安全性,可能需要进行无损检测。无损检测是一种非破坏性的检测方法,可以在不损害材料或产品的情况下,检测其内部和表面的缺陷、裂纹或其他异常情况。在铝型材弯管过程中,由于材料受到外力的作用,可能会出现内部应力集中、裂纹或变形等问题。通过无损检测,可以及时发现这些潜在问题,并采取相应的措施进行修复或调整,从而确保弯管产品的质量符合标准要求。常见的无损检测方法包括X射线检测、超声波检测、磁粉检测等。选择适当的无损检测方法,可以有效提高铝型材弯管产品的质量和可靠性。铝型材弯管过程中,需要确保弯管模具的精度和耐用性。舟山铝型材弯圆技术铝型材弯管厂家

弯管过程中,需要防止铝型材表面出现划伤或裂纹。舟山铝型材弯圆技术铝型材弯管厂家

在铝型材弯管过程中,合理的工艺顺序不*关乎生产效率,更直接关系到成本的优化。一个科学的工艺顺序应该充分考虑到材料的特性、设备的能力和操作的便捷性。首先,应根据铝型材的规格和弯管要求,合理安排预处理的步骤,如切割、打磨等,确保材料在进入弯管环节前已达到*佳状态。接着,在弯管过程中,应优先选择自动化和智能化的设备,减少人为干预,提高生产的连续性和稳定性。此外,工艺顺序还应考虑到生产线的平衡,避免某个环节成为瓶颈,影响整体的生产效率。通过优化工艺顺序,不*可以提高铝型材弯管的生产效率,还可以降低能耗、减少废料,从而实现成本的降低。舟山铝型材弯圆技术铝型材弯管厂家