商机详情 -

陕西大型加工机床

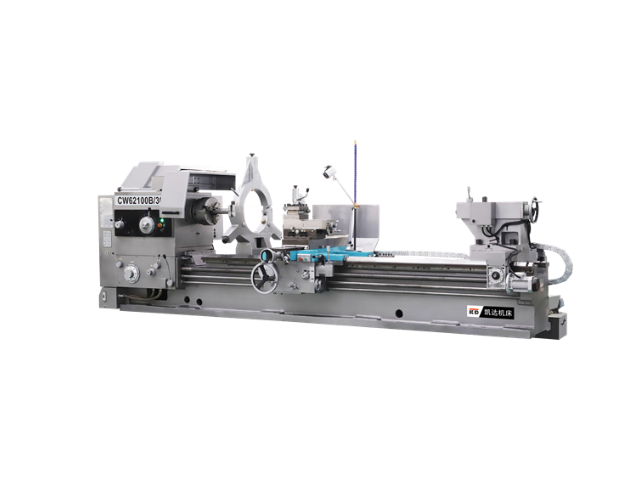

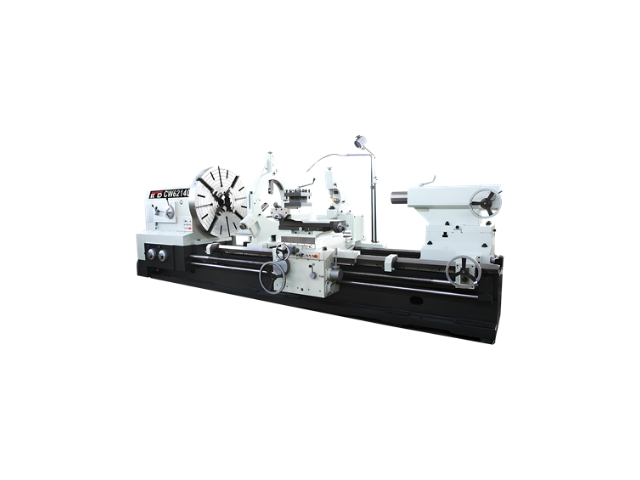

数控车床采用30°整体斜床身结构设计,这一创新设计明显提高了整机的刚性,确保了加工过程的稳定性和准确性。同时,这种结构还有利于排屑,减少了清理和维护的工作量。这种设计理念不仅提高了设备的性能,也优化了操作体验。X轴和Z轴均采用精密直线滚动导轨设计。这种无间隙的传动方式不仅保证了设备的高刚性,而且有效提高了加工精度。它能够满足各种复杂零件的高精度加工需求,为制造企业提供了强大的技术支持加工中心配备采用伺服驱动的刀架,这一设计具有钻、铣、攻丝等多重功能。伺服刀架可以根据加工需求快速更换刀具,实现了多工序的集成加工,提高了生产效率。同时能够完成更多类型的零件加工任务。无论是从设计还是性能上,车削加工中心都展现了高度的专业性和创新性。陕西大型加工机床

车削加工中心的主要特点还包括以下几个方面:1.高效节能:车削加工中心采用高效的切削技术和节能的电机系统,能够实现低能耗、高效率的加工。高效节能的特点不仅降低了生产成本,还减少了对环境的影响。2.多功能性:车削加工中心具有多种功能模块,可以实现多种加工工艺的集成和切换。例如,车削、铣削、钻孔、磨削等功能可以在同一台机床上完成,提高了生产效率和灵活性。3.自动化程度高:车削加工中心具有自动化程度高的特点,能够实现自动换刀、自动测量、自动调整等功能。自动化程度高的机床可以减少人工操作的时间和劳动强度,提高生产效率和精度。陕西大型加工机床车削加工中心的导轨采用了精密直线滚动导轨,确保了无间隙传动和高刚性,为高精度加工创造了条件。

卧式加工中心具有高效率,这主要得益于其先进的传动系统和高效的主轴电机。卧式加工中心的X/Y/Z轴通常采用直线导轨,并且导轨的刚性非常好,能够承受较大的切削力和振动。此外,卧式加工中心的主轴电机功率大,转速高,可以在短时间内完成大量的切削工作。因此,在批量生产中,卧式加工中心能够明显提高生产效率。卧式加工中心具有高精度,这主要得益于其高精度的机械传动系统和先进的位置检测技术。卧式加工中心的X/Y/Z轴通常采用高精度滚珠丝杠和轴承,能够实现高精度的定位和传动。同时,卧式加工中心还配置了光栅位置检测系统,可以实现全闭环控制,即对机床的位置和速度进行实时检测和反馈控制,从而保证高精度的加工质量。

卧式加工中心具有高刚性,这主要得益于其坚固的机身结构和先进的热处理工艺。卧式加工中心的机身通常采用整体铸造和时效处理工艺,能够保证机身的刚性和稳定性。同时,卧式加工中心的X/Y/Z轴导轨和主轴轴承座也经过了特殊的热处理和精密加工,能够承受较大的切削力和振动,保证长期稳定的使用寿命。卧式加工中心具有良好的切削性能,这主要得益于其大扭矩齿轮箱主轴结构和自动换刀系统。卧式加工中心的主轴电机通过齿轮箱减速后传递给主轴,能够实现大扭矩的切削。同时,卧式加工中心的自动换刀系统可以根据不同的切削需求快速更换刀具,从而提高了切削效率和加工精度。数控镗铣加工可以通过快速定位和高速切削技术,缩短加工周期,提高生产效率,降低生产成本。

车削加工中心采用了30°整体斜床身结构,这种结构可以提高机床的刚性和稳定性。斜床身结构可以有效地分散切削力,减少机床的振动和变形,提高加工精度和表面质量。同时,斜床身结构还可以改善排屑性能,使切屑顺利排出,减少切屑对刀具和机床的损伤。车削加工中心的X、Z轴都采用了精密直线滚动导轨,这种导轨具有无间隙传动的特点,可以提供稳定的运动轨迹和高精度的定位。精密直线滚动导轨还可以减少摩擦和磨损,延长导轨的使用寿命。车削加工中心采用了肖特带动力的伺服刀架,这种刀架具有钻、铣、攻丝等多种功能。通过伺服电机的驱动,刀架可以实现快速、精确的换刀和定位,提高了加工效率和精度。同时,伺服刀架还可以实现多轴联动,满足复杂工件的加工需求。采用先进的切削刀具和涂层技术,提高了数控镗铣加工的切削效率和刀具寿命。陕西大型加工机床

铣削加工可以通过调整切削参数实现高效、低成本的加工,提高生产效率。陕西大型加工机床

高速钻攻中心采用了进口的大螺距丝杠,这种丝杠具有传动效率高、传动扭矩大、传动精度高等优点。在工作过程中,大螺距丝杠能够使工作台快速、准确地移动到指定位置,从而提高了加工效率。此外,丝杠的耐磨性能优异,能够保证长期使用下的稳定性。为了解决加工过程中因高温引起的工件变形问题,高速钻攻中心配备了充足的工件冷却系统。该系统能够及时将加工区域的高温热量带走,降低工件温度,从而减小了因温差引起的形变,提高了加工精度。此外,冷却液的循环利用也降低了能耗和环境污染。陕西大型加工机床