非标自动化设备|标准化设备|软件研发|电子电路设计

非标自动化设备|标准化设备|软件研发|电子电路设计

在DC线前处理焊接技术的操作过程中,需要注意以下几点——清洗:要保证清洗剂或溶剂能够彻底去除DC线表面的污垢和杂质,且不会对DC线造成损伤。脱脂:选择合适的脱脂剂,确保能够有效去除油脂和污垢,同时不会引起腐蚀或损伤。打磨:打磨时要掌握力度和均匀性,避免损伤DC线的导体和外观。同时要确保打磨后的表面光滑整洁,无氧化膜和毛刺残留。涂助焊剂:涂助焊剂时要适量且均匀,既要保证促进焊接的效果,又不能过多影响焊接部位的外观和质量。焊接:掌握好焊接温度和时间,避免出现过热或过冷现象。要确保焊接部位牢固、美观,无气孔、裂纹等缺陷。检查:焊接完成后,要仔细检查焊接部位的质量,如有问题应及时进行处理和修复。微点焊接技术具有很高的热输入容忍度,可以在较低的热输入下实现焊接。甘肃DC线前处理焊接技术

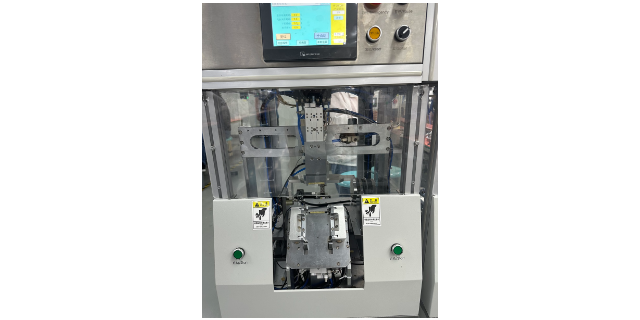

微点焊接技术是一种利用电流通过焊点产生的高温将金属熔化并连接在一起的焊接技术。其基本原理是利用电阻热效应,将电流通过微小的焊点,使其迅速加热并达到熔点,从而实现金属间的连接。微点焊接技术的特点是焊接时间短、热量集中、热影响区小,因此可以实现高精度的焊接,特别适用于微型化、高密度和高温环境下。在电路连接中,微点焊接技术主要应用于以下几个方面——集成电路封装:在集成电路封装中,微点焊接技术可以实现芯片与封装基板之间的连接。焊点直径通常在几十微米到几百微米之间,连接速度快、热影响区小,可以提高封装良品率和可靠性。微型电子元件组装:在微型电子元件组装中,微点焊接技术可以实现元件与电路板之间的连接。焊点直径通常在几微米到几十微米之间,连接速度快、热影响区小,可以提高组装效率和产品质量。甘肃DC线前处理焊接技术自动微点焊接技术能够在很短的时间内完成大量产品的焊接任务,同时保证焊缝的质量和一致性。

铁壳焊接技术的具体步骤——准备工作:首先,我们需要做好充分的准备工作。这包括对焊接材料的检查,确保其质量符合标准;对焊接设备的校准和维护,保证其在良好的工作状态下;以及对焊接环境的清理,消除可能影响焊接效果的干扰因素。预热处理:预热是焊接过程中非常重要的一步。通过预热,可以降低焊接接头的冷却速度,从而减少焊缝中产生裂纹和缩孔的风险。预热的温度和时间需要根据材料的种类和厚度来调整,通常在100℃到300℃之间,时间为1-3分钟。焊接:预热完成后,我们可以开始进行焊接。在焊接过程中,我们需要注意保持焊枪的角度和位置稳定,以确保焊缝的质量。同时,我们还需要控制好焊接速度和电流,以防止过热和烧穿的问题。

精细定位微点焊接技术是一种高精度、高速度的焊接技术,通过精确控制焊接参数,实现对焊接位置的精确控制,从而保证焊接质量的稳定性和一致性。这种技术主要应用于电子、汽车、航空航天等高精度制造领域。精细定位微点焊接技术的工作原理主要基于激光焊接技术。通过高精度的激光束,可以实现对焊接位置的精确照射,从而实现对焊接位置的精确控制。同时,通过调整激光焊接的参数,如激光功率、激光频率、焊接速度等,可以调整焊接的效果,以满足不同的制造需求。快速焊接技术主要包括电弧焊、气体保护焊、激光焊、摩擦焊等,各种方法在不同领域具有广泛的应用。

手动微点焊接技术的原理是利用电流通过电阻产生热量,使电极和工件接触部分的材料熔化并形成焊接点。当电流通过电极和工件时,由于电阻的作用,电极和工件之间产生高热,使材料迅速熔化并形成熔池。随着电流的停止,熔池迅速冷却并凝固,形成牢固的焊接点。手动微点焊接技术在现代制造业中得到了普遍应用,如电子、通讯、汽车制造等领域。例如,在电子行业中,手动微点焊接技术常被用于生产微型电子器件,如集成电路、微型继电器等。由于这些器件对焊接质量要求非常高,所以手动微点焊接技术的应用十分普遍。在汽车制造领域,手动微点焊接技术可以用于各种金属材料的焊接,如不锈钢、铜、铝等。它可以用于生产汽车零部件,如发动机、刹车系统等。在通讯领域,手动微点焊接技术可以用于生产通讯线路和连接器等精密部件。微点焊接技术可以减少气体和杂质的产生,有利于环保和安全生产。甘肃DC线前处理焊接技术

自动微点焊接技术有助于提高产品的可靠性和稳定性。甘肃DC线前处理焊接技术

随着科技的发展,传统的制造业正在向智能制造转变,而其中一项关键的技术就是精细定位微点焊接技术。精细定位微点焊接技术的优点——高精度:精细定位微点焊接技术可以实现对焊接位置的精确控制,从而保证焊接质量的稳定性和一致性。这种技术的精度可以达到毫米级,远高于传统焊接技术的精度。高效率:由于采用了高精度的激光焊接技术,精细定位微点焊接技术的工作效率高,可以提高生产效率。适用范围广:精细定位微点焊接技术可以应用于各种材料,包括金属、塑料、陶瓷等,扩大了其应用范围。甘肃DC线前处理焊接技术

深圳市协创鑫科技有限公司

联系人:曾静

联系手机:13378659969

联系电话:0755-23739872

经营模式:生产型

所在地区:广东省-深圳市-龙华区

主营项目:非标自动化设备|标准化设备|软件研发|电子电路设计